蔬菜、玉米、棉花、高梁、甜菜等旱地作物在國內外均有進行移植栽培之情形,其中以蔬菜為最普遍,應用也較長。台灣蔬菜面積超過18萬公頃,其中需要先育苗再移植的蔬菜,面積在7萬公頃左右,這7萬公頃蔬菜目前絕大部份以人工方式進行移植工作,既費時又費工。

目前十字花科、茄科、葫蘆科及蔥類蔬菜作物採先育苗再移植的栽培方式,然而,人工移植蔬菜每公頃平均需要12人/日,依目前的工資水準,1公頃大約1萬元工資,所占成本很高。如能在移植時改採機械作業,將可大幅降低人工成本。

田間移植作業比直接播種法具有下列之優點:

• 容易重建作物之成長環境:避免播種期之氣象災害及病蟲害等不良環境:地、氣溫過高或過低之時期,播種期有強雨顧慮等不良自然氣候條件下,也可進行發芽或培育。

• 可以獲得更均勻的作物成長:均一的發芽,促進發芽後之初期生長:因細心的管理,可提高發芽率,減少種子的浪費。苗之成長較均一,適合機械化移植作業,移植後作物之管理與收穫作業也較有效率。

• 本田之生長時間縮短,所以複種指數提高,且提高圃場利用效率:前作結束前,開始下一作之育苗,前作結束後可立即進行移植栽培,提高圃場或溫室的利用效率。

• 節省播種作業之成本,尤其雜交種子可以節省種子費用:圃場的直播栽培中,成苗期間作物所占面積尚少,故於直播之圃場灑布肥料或除草藥劑時,幾乎將勞力、材料投注在作物以外的棵地,進行育苗則可減少浪費。

• 節省田間之需水量。

• 容易在苗圃階段辨認與控制蟲害。

• 嫁接、花芽分化或打破休眠等幼小植物階段處理之操作,能確切的實施。

• 組織培養苗之馴化:於培養瓶內培育之幼小作物,須以接近自然條件之環境管理使順應後,再移植至實際的栽培場地。

11.1育苗作業

園藝作物的栽培中,除根菜類少數作物將種子直接播種於田間外,需將發芽、發根後的幼小植物集中管理一段期間後,再移植到田間或溫室等圃場,培育直到收穫。整體園藝作物的生產可分為下列之操作階段:

育苗==>移植==>栽培==>收穫==>收穫後處理

移植前的幼小作物稱為苗,將苗於小面積苗床內集中管理至適宜移植大小時期之栽培稱為育苗。園藝作物包括蔬菜菜﹑花卉及果樹三顏,各顏作物育苗生產方式有所不同,一般可分為以種子、球根播種等型式生產之種子系苗,如蔬菜類及部分花卉及以插技、嫁接等型式繁殖之營養系苗,如果樹類及康乃馨、菊花等部分花卉。此外,如蘭花等利用組織培養方式增殖之育苗也包括在內。

育苗為一需專門知識之作業,不僅須要相當之勞力,育苗管理之良否也會影響苗之品質,而苗之品質更關係作物的產量與產質。故育苗除有勞力之問題外,在精神上也是極大之負擔,而於傳統農業中,須由農民自力完成整體園藝生產之作業,然最近因農村之高齡化,人手不足之狀況下,育苗與栽培分離之必要性愈形高漲。

就苗的種植型態而分則有土根苗與缽苗移植兩種類型。土根苗係直接將種子種於田間,至一定苗齡時,自田中取出,經清除整理後,徒手或利用移植機移植至田間。缽苗則是利用特定的穴盤,內有容許種子成長的固定空間,每盤有六十四、一二八、二八八格之排列方式(圖11.1)。各格盛有培養土或缽土。待缽苗長成後,利用機械進行移植作業。缽苗的特點是起苗方便,不易傷苗,且栽後生長快,成活率高。此外與土根苗不同之處是需增加硬體設備,並增加運土及運苗之工作量。

圖11.1 缽苗採用之各種穴盤

圖11.2 缽苗長成後之情形

11.2移植原理與種類

移植機係將水稻、蔬菜等幼苗移植於本田時所使用之機械,它是高難度的作業,由於苗體軟弱,形狀複雜,故需要細心處理。故在歐美各國所使用之移植機幾乎皆為半自動式者。即有關苗之輸送、移埴用之開溝以及覆土等工作均以機械完成,而最難予以機械化之取苗、分苗過程卻必須以人手為之。此外,將幼苗一次供入機械之苗箱以後,其他過程均可用機械之動作予以移植,而完全不需要人手操作者,則稱之為自動式移植機。在田間作業時,由於田間變數較大,容易影響插植精度,故大多採用半自動式,配合作業員取苗及供苗。在溫室中,由於利用穴盤培育標準苗株,故可採用全自動移植機。

移植作業過程可分四道程序,即開溝(穴)、分苗、餵苗、栽苗與覆土(或壓實)等。簡易型移植機只有開溝覆土壓實器,移植時以人工將秧苗直接放入預開的溝內,半自動型則加裝一個栽植器,由人工將苗分送至栽植器,再由栽植器栽入溝內。自動型移植機則自分苗、栽苗至開溝覆土等一貫完成。

11.2.1半自動移植機

如前所言,半自動移植機需要人工配合分苗的工作(如圖11.3),雖然所需人力較多,但由於其結構簡單,工作性能穩定,在世界各國均普遍應用。

圖11.3 半自動式移植機

所有之旱田小苗定植機全為半自動式移植機,按植行數之多予以配置適當數目之工作人員,並使彼等乘坐於座椅上,再用特別低速前進之曳引機予以拖曳之,此時各工作人員則所定之操作程序從事移植工作,必要時尚需由水槽取水澆灌之。為此項移植操作之情形下,可有兩種方式,即直接用人手將苗插入以開溝器所開之植溝內,與用人手供苗於旋轉中之插苗盤或無限鏈條式機構之挾苗器等兩種方式。前者之方式係利用地輪迴轉所發山之音響,以告知工作人員其應操作之一定移植間隔。

插苗盤係為兩片橡膠製之圓盤,直徑約65公分。在圓盤之兩側並以呈放射狀排列之彈簧板所壓住,倘將苗插入橡膠圓盤之開口部份,則隨圓盤之旋轉,該苗即被圓盤左右挾住,當旋轉至植溝時,該圓盤即又張開將苗放出。

無限鏈條式移植機用彈簧啟開之橡膠片製之挾器,以一定之間隔鎖於鏈條上,因此即可與鏈條一同在支柱上下之二鏈輸間旋行,當挾苗器旋行至上方時,則供以苗,下降行程時,則該挾苗器依導軌之作用而關閉,如此即可將苗挾住,當旋行至下端,再由彈簧之力該挾苗器自動啟開,再將苗置於移植之位置。

分夾持式及圓盤式。

半自動移植機是作業員從苗床取出苗,再逐支供給機械之植入部,由機器植入。移植機除植入部外,其他結構與播種機類似,包括切溝器、覆土器及鎮壓輪等。

植入機械有植入圓盤及植入漏斗兩種型式。前者係利用兩個旋轉的軟質鐵或橡膠圓盤,利用其間隙夾持菜苗,當其往下迴轉時,會同時夾緊菜苗,直到其迴轉至適當位置時,利用鬆開機構將兩盤打開,使菜苗落於經開溝的溝槽中。為避免傷及菜苗,圓板內側常黏付海綿或其他軟性物質。此旋轉圓盤在上、下兩位置均有適當機構令兩盤張開,使其在上部能順利夾苗,在下部釋放菜苗以繼續植入動作。

圖11.1 盤式夾苗

圖11.2

漏斗型植入機構則是利用苗塊自由落體的作用,由作業員於固定距離或時間將取出之苗株投入漏斗內,再用連桿機構將漏斗前端的開口器插入土中,進行開孔,使落下之苗株順利植入土中。

半自動移植機主要特色在配合人手移植,其汎用性高,適合於甘藍、葉菜類(汎用型)加工番茄、深根蔥等使用。其典型之機械如洋蔥移植機、甘藷移植機及其他蔬菜類如甘藍、結球白菜、萵苣等使用之移植機。

本省第一台半自動移植機台中區農業改良場與中興大學農機系合作開發完成一台單人操作、跨畦行走,適合於一畦兩行式田區使用的半自動蔬菜移植機,以期解決農村移植人力不足問題,並配合蔬菜穴盤苗之推廣,可供農友參考應用。

本機配置六馬力汽油引擎,後二輪驅動、前二輪支撐導向,具前進二速、後退一速選擇,並藉油壓機構調整機體距地高。盛苗供苗機構包含轉盤與十只待植苗杯,左右兩組鴨嘴杯則輪流交錯取奇、偶數苗杯中苗塊後,做種植動作。其種植行距固定為40公分,株距則具有35、40、45、50公分四段選擇,並採快速更換鏈輪的調整方式,變換極為簡便。畦面整平兼畦高自動追蹤機構係與油壓舉升機構配合作動,可隨著車行而偵測畦面的高低變化,自動調整距地高而維持固定的種植深度。田間作業時,移植機二前輪循著畦溝與畦壁自行前進,操作人員僅需隨車移動,並自穴盤取苗,投入機台上之苗杯內,機械即自動將菜苗交由兩組鴨嘴杯,交錯定植至畦面上再覆土。

在操作熟練的情況下進行穴盤苗移植,則每小時約栽植一分地,較人工移植快達11倍,而作業精度亦符合「蔬菜移植機性能測定方法與暫訂標準」,並可節省63%的工資成本。該機目前已辦妥技術移轉進行商品化生產,並示範推廣十餘台於全省蔬菜專業區使用,期望藉由田間移植機械之開發應用,加速蔬菜穴盤苗推廣,以提升本省蔬菜品質與產業競爭力。

移植機有兩種型式,即將苗挾住再予栽植與泥炭缽之型式。當移植時,後者則用於特別需要根缽之作物,故通多使用前者之型式。此種移植機對番茄、茄子、萵苣、甘藍類等大都均能移植,此等作物有否根缽均無多大差別,但萵苣倘無根缽而根露出土面時,其生長將變為緩慢,以玫延遲結球一週左右。甘藍類之作物則無此種顧慮。萵苣之育苗如能使用直徑較小之紙缽,其生育差幾乎完全相,但其苗卻有徒長之弊。

通常移植時使用大苗均感困難,僅可使用生長至20公分左右之苗,即所謂小苗移植。因此,關於移植時期等多少應加以考慮。

半自動移植機主要特色在配合人手移植,其汎用性高,適合於甘藍、葉菜類(汎用型)加工番茄、深根蔥等使用。其典型之機械如洋蔥移植機、甘藷移植機及其他蔬菜類如甘藍、結球白菜、萵苣等使用之移植機。

11.2.2全自動移植機

全自動移植機係自供苗、抓苗、移植等動作均由機械一貫執行。為使整個過程順利進行,需具下列要件:

1. 苗株之培育要標準化,大小一致,成長整齊。

2. 良好的計數機構,使苗株單一化,並且方便運送與處理。

3. 需有精確的夾持機構,能將苗株置於插植管中,且不傷及苗株。

為達到第一項要件,大部份之苗株均在固定之穴盤培育,使其單一化。為達第二項之目標,穴盤之材質、型式及培育之格數均有特殊之設計。使機構在抓取及夾持作業進行時,容易分離菜苗。目前許多葉菜類如包心菜、白菜、萵苣等苗株之培育均已採用類似資材,而相關機械亦逐一研發完成,以達移植作業全自動化的目標。

全自動蔬菜移植機(如圖)之構造可分為供苗部、取苗部、植入機構、開溝器及覆土器等。整套系統裝載於一行走機構,分步行式及乘坐式兩種。取苗時通常採用雙爪由供苗盤內逐一取出,然後投入漏斗進行插植。由於蔬菜多移植於畦上,故車輪行於畦底。為克服地面之不平,有時需利用油壓控制其車軸之升降,使苗株之植入深度維持一定。

從利用固定穴盤的育苗方式,可以進行機械移植。本機多年來由桃園場進行開發,並經工研院的商品化設計。由於初步之雛型機屬單行式,而且必須配合育苗作業,農民仍不甚滿意,最後仍無法轉移給合作廠商。最近一兩年桃園場復開發兩行式,並裝載在乘座式動力機上。其作業較能滿足現行一畦兩行的傳統種植方式。每公頃可以種植33,300株。此種蔬菜移植機之開發將可配合未來蔬菜種苗之大規模生產,以獲得一貫化機械作業之目標。但由於育苗盤的型式及所用介質之不同,其所需之移植方式自亦有異,故在育苗自動化方面,田間移植機之開發仍需一番努力,方能有具體的成果。

全自動移植機之主要特色為自動給苗。因此其性能高,較為自動化及省力化,通常必須配合專用育苗容器和育苗系統,甚至必須配合卡式育苗盤連接 plot及移植機搭配開發。國外也有些類似之機種,通常係針對Cell 育苗盤、小型成型 plot育苗、真空球 plot(成型紙穴盤)或鏈狀 plot(連結式紙穴盤)等育苗方式而發展,故其所用之穴盤型式亦各有不同,不能相互為用。

全自動移植機適用於甘藍、青花菜、結球白菜、萵苣、蔥、深根蔥﹑蔥、韭菜等、馬鈴薯等。一般使用 128 穴及 200 穴的穴盤。一人操作時,每小時可做一分地。

三、現有進口之移植機

l. 全自動蔬菜移植機:PV 101

2. 全面覆蓋:PV 101-45

3. 菊花移植機:PVK l0l 90

4. 久保田P-2l6型蔬菜移植機

5. 久保田KP 5型蔬菜移植機

6. 野馬ACP-1M(W)型蔬菜移植機

7. 曳引機承載式蔬菜移植作畦機

8. 桃改型半自動式蔬菜移植機

移植機的型式主要和育苗方式有關,分成土拔苗與穴盤苗用兩大類。土拔苗類又分為拔取苗、切取苗及結束苗等三種。

穴盤苗則依穴盤之型式分:連接穴盤苗、紙穴盤苗、卡片苗(型苗)及Cell成型苗等。

四、移植機的性能分類

1.苗形態及移植機種類

a. 拔取苗 挾持型(半﹑自)

圓盤型(半、自)

帶式型(半)

b. 切取苗 鑷子型(半)

土拔苗 圓盤型(半)

活塞 (半)

c. 結束苗 圓盤型(半)

d. 練床、土耕苗 開孔器型(半)

e. 連接plot苗 開孔器型(半﹑全)

f. 紙穴盤 f1-紙筒plot 開孔器型(半)

挾持型(全)

圓盤型(半)

苗 f2-鏈狀 plot 回轉型(全)

f3-成型 pl0t 回轉型(全)

g. cell水成型苗 開孔器型(半、全)

plot苗 帶型(全)

h. 卡式苗(型苗) 角型 開孔器型(半、全)

攝子型(全)

中子型 開孔器型(全)

落下型(全)

2.育苗方式及移植機種類

表二 育苗方式及全自動型移植機的※

機種 育苗方式 一箱苗數 取苗方式 定植機構 實例

a Cell成型苗 10x20(=200株)

8x16(=l28株) 鑷子式 開孔器式 ACP-1(野島公司)

b Cell成型苗 10x20(=200株)

8x16(=l28株) push rod式 挾持式開孔器式 P-ll4(久保田)

c 真空球 plot l0x10(=100株)

9X 8(-72 株) 挾持式 雙重迥轉式 DV 101

(工社)

d 小型成型plot 14 x 32(= 448株)

10 x 22(=220株) push rod式 定植 OP-2,4

(Mikado)

VP245

(Mikado)

e 鏈狀plot 10x22(=264株) 挾持式 挾持迴轉式 P-216(久保田)

表一 蔬菜移植機分類法

分類法 分類

l. 蔬菜種類 甘藍、萵苣、洋蔥、蘿蔔、甜菜

2. 苗種類 土拔苗移植機、plot(苗)、Soil plug 土塊苗移植機plot 移植機、Paper-plot 紙穴盤苗移植機

穴盤苗(plug)移植機、型卡苗移植機、結束苗用移植機、甘藷用移植機

3. 定植方式 挾扶式(holder)、圓盤式(disk)、帶式(belt)、攝子式(pincet)、開孔器(?)、 回轉型

4. .行進形式 裝著式、自走式(步行型、乘用型步型、乘用兼步型、車輪型、轉動曲板型)

5. 苗供結方式 半自動型、全自動型

6. 種植數 一條、二條、三條、四條移植機

芋 移 植 機 之 開 發

邱 澄 文 、 宣大 平 1 99 8- 06 花 蓮 區 農 業 專 訊 2 4 : 4 - 5

一 、 前 言

芋 俗 稱 為 芋 頭 或 芋 仔 ; 屬 天 南 星 科 多 年 生 宿 根 性 草 本 植 物 , 芋 的 營 養 豐 富 球 莖 含 大 量 澱 粉 、 礦 物 質 、 維 生 素 等 養 分 , 除 可 供 主 食 及 副 食 用 外 , 並 可 當 作 蔬 菜 、 製 粉 、 加工 食 品 、 動 物 飼 料 與 工 業 用 途 等 , 根 據 台 灣 農 業 年 報 指 出 目 前 種 植 面 積 大 約 2 ,5 00 公 頃。 本 場 鑒 於 芋 苗 之 移 植 過 程 當 中 完 成 停 留 在 人 工 階 段 每 公 頃 尚 需 8 個 人 工 , 移 植 作 業 成本 在 7 ,2 00 - 10 ,6 00 元 之 間 費 時 又 費 工 , 所 以 本 場 提 供 芋 苗 移 植 機 之 研 製 之 構 想 , 主 要 目 的 是 希 望 開 發 移 植 機 降 低 農 友 芋 生 產 成 本 , 減 少 勞 力 之 付 出 以 機 械 方 式 取 代 人 力 。

二 、 目 前 人 工 栽 培 情 形

芋 之 栽 培 方 式 常 見 有 旱 芋 栽 培 與 水 芋 栽 培 二 種 , 其 中 水 芋 栽 培 面 積 約 佔 整 個 栽 培 面 積 1 /3 左 右 , 水 芋 栽 培 分 佈 在 台 中 大 甲 、 苗 栗 公 館 、 屏 東 高 樹 、 花 蓮 吉 安 等 地 區 , 以 84 年 為 例 在 花 蓮 地 區 吉 安 鄉 成 立 10 個 產 銷 班 栽 培 面 積 3 00 公 頃 是 本 鄉 一 鄉 一 特 產 之 重 點 作 物 之 一 。 目 前 水 芋 栽 培 耕 作 完 全 以 人 工 方 式 栽 種 , 首 先 利 用 前 一 天 將 芋 苗 田 機 整 地 後 靜 置 一 晚 上 讓 土 壤 稍 為 沈 澱 靜 置 , 主 要 是 配 合 插 植 時 能 將 芋 苗 有 效 定 植 在 土 壤 上 以 利 植 株 固 定 , 種 植 前 靜 置 水 深 維 持 在 5 - 8 公 分 在 右 , 在 第 二 天 時 再 以 22 人 為 作 業 小 組 , 首 先 將 芋 苗 利 用 大 袋 裝 安 置 於 田 埂 邊 方 便 栽 植 者 方 便 取 用 , 再 經 由 小 梱 裝 方 式 分 別 置 於 本 田 中 或 於 在 較 大 苗 盤 中 , 隨 著 栽 植 者 移 動 時 將 苗 盤 移 動 , 另 外 為 了 有 效 控 制 移 植 時 之 行 株 距 與 宜 線 性 , 農 友 在 種 植 前 利 用 尼 龍 繩 拉 起 二 端 做 為 基 準 線 , 當 三 端 尼 龍 線 拉 直 過 程 當 中 , 為 了 種 植 時 固 定 株 之 一 玫 性 , 在 每 一 適 當 距 離 設 一 記 號 俾 利 株 距 之 控 制 , 種 植 者 將 苗 分 別 在 兩 端 沿 著 記 號 將 芋 苗 插 植 在 本 田 上 , 一 般 水 田 在 利 用 人 工 芋 苗 栽 植 長 度 23 - 26 公 分 左 右 , 插 入 土 中 約 8 公 分 之 深 度 , 芋 柄 曲 在 水 中 約 8 公 分 , 透 出 水 面 之 芋 柄 約 有 7 - 10 公 分 左 右 。 在 旱 芋 栽 培 方 面 , 一 般 在 水 源 不 足 的 地 區 則 顯 的 較 粗 放 。

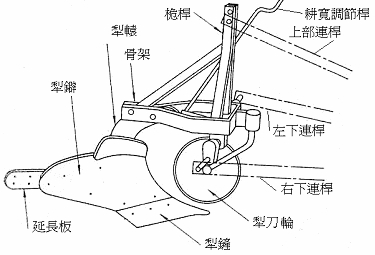

三 、 于 移 植 機 之 構 造

目 前 開 發 完 成 之 芋 移 植 機 如 圖 一 所 示 係 以 曳 引 機 承 載 , 目 前 移 植 方 式 是 以 旱 地 方 式 進 行 移 植 , 移 植 機 各 部 機 件 構 造 相 當 簡 單 , 其 動 力 傳 導 機 構 如 表 一 所 示 , 本 移 植 機 可 配 合 小 馬 力 之 曳 引 機 承 載 , 其 主 要 構 造 包 括 有 機 架 , 機 架 包 含 有 三 點 聯 結 承 載 架 及 四 連 桿 機 構 及 固 定 裝 置 , 三 點 聯 結 承 載 架 係 聯 結 曳 引 機 與 機 體 作 為 聯 結 橋 樑 用 , 其 橫 架 桿 上 可 鎖 固 各 單 行 移 植 機 構 , 可 分 別 安 裝 二 行 或 多 行 。 另 移 植 機 構 前 端 亦 即 聯 結 三 點 聯 結 橫 桿 上 鎖 固 下 端 設 有 一 四 連 桿 機 構 , 主 要 是 配 合 移 植 機 移 植 時 由 於 土 壤 表 面 不 一 定 很 平 坦 , 但 可 配 合 地 輪 裝 置 維 持 與 土 壤 保 持 相 當 穩 定 之 種 稙 深 度 , 另 外 為 了 配 合 不 同 移 植 對 象 , 在 開 溝 器 底 端 亦 設 有 螺 栓 調 節 裝 置 , 可 配 合 諸 如 穴 盤 苗 株 不 同 大 小 植 株 方 便 調 整 開 溝 器 溝 槽 大 小 。 至 於 承 苗 杯 部 分 目 前 開 發 有 二 種 型 式 , 有 八 個 組 裝 及 十 個 組 裝 之 承 苗 杯 。

四 、 芋 移 植 機 之 作 業

本 機 係 以 半 自 動 方 式 經 由 人 工 將 待 移 植 苗 置 入 承 苗 杯 中 , 由 於 苗 杯 在 轉 動 過 程 中 能 順 利 將 苗 株 移 至 適 當 位 置 , 再 經 由 活 頁 開 口 將 苗 株 經 由 導 管 順 利 導 入 開 溝 器 所 開 之 溝 槽 中 , 隨 後 由 鎮 壓 輪 將 土 壤 擠 向 植 株 將 植 株 固 定 壓 實 達 到 種 植 之 目 的 , 株 距 之 調 整 為 了 適 應 多 種 調 整 方 式 利 用 鎮 壓 輪 ( 地 輪 ) 做 為 傳 動 機 構 , 配 合 鏈 輪 齒 速 比 之 更 換 相 當 方 便 , 本 場 開 發 完 成 之 芋 移 植 機 有 二 行 式 與 四 行 式 , 田 間 移 植 情 形 如 圖 二 所 示 , 其 芋 苗 生 長 情 形 如 圖 三 所 示 , 本 移 植 機 之 開 發 蒙 農 委 會 經 費 之 資 助 , 特 此 感 謝 。

圖PR2型全自動移植機構造

圖PVP200紙缽型自動移植機

Fig.7. Fully automatic transplanter Model PR2 for cell mold seedlings

(Yammer Noki, Co., Ltd, for cabbage in Ogoori, Fukuoka)

Fig.8. Fully automatic transplanter model SK20 for cell mold seedlings

(Kubota, Co., Ltd., used in Takeda, Kumamoto

Fig.9. Fully automatic transplanter model PVR200 for pulp mold cell pot seedlings

(Iseki Noki, Co., Ltd., used in JA Kazuno, Akita)

Development of riding-type, fully automatic transplanters1,5)

1) Outline of fully automatic transplanter

We developed 3 models of riding-type, fully automatic transplanters that allow continuous transplanting work on 2 rows simultaneously at a planting speed of 60 cells/row/min, with vegetable seedlings fed automatically. The prototypes manufactured in 1995 consist of 2 models for cell mold seedlings (Type A in Fig. 2, Type B in Fig. 3) and a model for pulp mold cell pot seedlings (Fig. 4). The outline of each model is described below.

(1) These machines handle mainly leaf vegetables such as cabbage, Chinese cabbage, and lettuce (Fig. 5), with cell mold seedlings and pulp mold cell pot seedlings. As the under-tray, a rice seedling box is used. Since the numbers of cells (pots) per tray are 128 and 200, standard trays can be used.

Fig.5. Chinese cabbage and lettuce seedlings

(2) The basic configuration of these machines is that of a small, riding-type machine consisting of a 2-row planting device mounted on the back of a vehicle. The planting device is composed of the seedling feeding and transplanting sections. The vehicle has a 4 wheel-drive system and is well adapted to slopes. The standard adjustment range of the tread (distance between the right and left wheels) is 90 to 120 cm. Although usually riding-type machines are very long and require a considerable area at the end of the field for turning, the current machine is a compact 4-wheel-drive vehicle, adapted to such use, and requiring only 3 to 4 m of headland for turning. This riding-type is suitable for relatively small fields.

(3) The models for cell mold seedlings (Types A and B) pull out seedlings one at a time from the tray using a seedling take-out claw of the holding type and discharge seedlings into the bill-type opener. The opener, which is interlocked with the claw, transplants the seedlings to the tamped surface of the ridge, and the tamping ring at the rear presses soil from the left and right to cover the seedlings. The automatic-planting-depth control unit and the ridge-following control unit allow stable transplanting with the use of hydraulic devices. Since the seedlings are independent cells, growth control is easy, growth rates are similar, and they display an outstanding initial rooting capacity after transplanting. The vehicle consists of a 4-wheel-drive system with either a diesel engine (Type A) or a gasoline engine (Type B).

(4) The model for pulp mold cell pot seedlings holds seedlings that are each wrapped by a paper pot (pulp mold) and transplants them continuously by separating them into individual hills. It allows the transplanting of seedlings with a wide range of sizes over a long period of time and is suitable for transplanting regardless of the degree of growth of the individual seedlings.

The model for pulp mold cell pot seedlings scratches off seedlings with the paper attached (pulp mold), after separating them into each hill with a transplanting claw, and transplants them in the hole opened by the arm. After transplanting, the soil is tamped. This transplanting claw consists of 2 blade-like claws and an extrusion arm. The blade-like claws scrape each seedling pot to separate it from the others and hold it, and the arm extrudes the seedling pot into the soil to plant it. Soil is pressed then from both sides of the planted seedling by the tamping ring to complete transplanting. The automatic-planting-depth control unit and ridge-following control unit allow stable transplanting with the use of hydraulic devices. The vehicle has a 4-wheel-drive system that allows maneuvering of both front and rear wheels.

(5) Planting conditions common to all the 3 models include an adaptable ridge height of 0 to 25 cm, a hill space of 25 to 50 cm, and a ridge space of 45 to 60 cm, in which the model for cell mold seedlings (Type A) allows zigzag planting on 2 rows.

2) Performance of the prototypes

(1) Working accuracy2)

Based on operation tests on the prototypes using seedlings of cabbage, Chinese cabbage, and lettuce, we confirmed that hill spacing, planting depth, and soil cover can be adjusted easily, a planting speed of 60 to 70 hills/row/min is possible, and the ratio of misplanted hills is 3% or less (excluding non-seeded hills in the tray). Lateral displacement of planting positions (rows), changes in hill spacing, and the ratio of slanted hills were also small. In the case of planting on slopes (maximum of 10o), number of misplanted hills and changes in hill spacing were small. Table 3 shows the results of the planting accuracy test performed in Aichi Prefecture in 1994.

(2) Working capacity4)

We found that when 12 to 14 trays were mounted on the seedling tray and the auxiliary seedling tray, it was possible to transplant 2,400 or more hills without requiring the operator to get off the vehicle. Working time per 10 a per operator, including the planting time, seedling feeding time, turning time, etc., was approximately one hour. Table 4 shows the results of the working capacity test performed in Aichi Prefecture in 1994, indicating that when one operator planted cabbage (at a hill spacing of 30 cm and row spacing of 60 cm), the working speed was 0.33 to 0.39 m/s, and all the 3 models showed a working capacity value of approximately 10 a/h. A similar value of working capacity of approximately 10 a/h was reported in a test on commercial machines.

3) Economic efficiency of the prototypes4)

(1) Maximum working area

We calculated the maximum transplanting working area per year achieved by these prototypes in the case of cabbage cultivation (Table 5). The time available for transplanting work was 2.8 h per day. This value was calculated on the assumption that half a day (4 h) can be used for transplanting work, to avoid other conflicting tasks and poor rooting conditions, as well as high temperatures in summer and low temperatures in early spring. Assuming that the actual working rate is 70%, the maximum working area per day was 0.29 ha/day, based on the time available for transplanting work and the working capacity of the machine. Next, the number of days available for working was 183, on the assumption that the ratio of days available for work is 75% because transplanting work is performed over a period of 8 months from April to November, including the days when rain prevents outdoor work. The maximum transplanting working area per year (cumulative working area per year) was 53.1 ha, based on the calculation of the maximum working area per day and the number of days available for working per year.

(2) Cost and economic efficiency

We calculated the cost of using these machines in the case of cabbage cultivation. The costs included fixed costs (expenses required for owning the machine) and variable costs (operating costs, including fuel, lubricating oil, and labor). Fig. 6 shows the relationship between the area covered and the cost of the machine. To evaluate the economic efficiency, we calculated the minimum economical area for using this machine based on the work contract wage for manual transplanting. Based on that wage, the result was 8.21 ha. Since the maximum transplanting working area per year is 53.1 ha, and since this machine can cover an area 6.5 times as large, we consider that this machine is economically efficient.

Conclusion

We developed 3 models of small-sized, high speed, riding-type, and fully automatic vegetable transplanting machines for the first time in Japan. These machines feed vegetable seedlings automatically and enable continuous transplanting work on 2 ridges simultaneously at a planting speed of 60 hills/row/min. The machines can be used for cell mold seedlings and pulp mold cell pot seedlings. In Ogoori City, Fukuoka Prefecture, where the machine was put on the market and used, cabbage is cultivated over the year on a 15-ha field, using a transplanter model for cell mold seedlings (manufacturer, Yanmar Noki Co., Ltd.), as shown in Fig. 7. This was part of a thorough mechanization system, including general-purpose use of this vehicle and the introduction of harvesters. Fig. 8 shows another model for cell mold seedlings (manufacturer, Kubota Co., Ltd.), which is used for transplanting cabbage, etc., in a farm where cabbage, Chinese cabbage, and lettuce are cultivated (25 ha) in Takeda City, Kumamoto Prefecture. Six riding-type transplanters of the model for pulp mold cell pot seedlings (manufacturer, Iseki Noki Co., Ltd., Fig. 9) were used for a thorough mechanization system, including general-purpose use of this vehicle, in Kazuno City, Akita Prefecture, where a cabbage production center of 100 ha is being constructed. As a result, dozens of such riding-type, fully automatic transplanters have been introduced already in various areas and we anticipate that their use will be disseminated throughout the country.

We thank the Agricultural Experimental Stations of Iwate Prefecture and Aichi Prefecture for their cooperation during the field tests of the automatic transplanter.

(3)如何改善田間移植機之性能

• 優良的種苗:硬朗的種苗在移植過程甚為重要,唯有如此才能忍受各種衝擊與振動而不受傷砉。而若將種苗種植在穴盤中可以適應自動移植過程之擠壓問題。

• 需有良好的土壤準備:特別注意本田充分放水,因為在泥濘的田間再好自動移植機也無法發揮其作用。

• 苗株之間距需維持正確:間距太小會使苗株成長不良;太大則會浪費田地空間,有些廠牌之移植機可以自動感測正確之插植間矩。

• 需移植至正確深度:窩苣等需要良好的洞穴,使其維持正常成長,否則會產生橢圓形果,失去其經濟價值。故移植深度之控制甚為重要。.

• 隨時監視及量測機器之性能:若能在收穫時注意其均勻度、每公頃產量及病蟲害控制情形等,可以作為改進田間移植機性能改善之參考。目前之機械有些可以計數移植之數量,以比較所使用之盤數,以瞭解育苗場所提供之種苗發芽率。同時亦可據以決定每塊田地所需要之苗數。

該移植機設計為自走四輪式;後二輪驅動,前二輪支撐導向,採跨畦方式操作。由1個人操作,適合一畦二行式田畦區使用。

進行移植作業時,操作人員將穴盤苗投入盛苗轉盤,轉盤有10只苗杯。蔬菜幼苗從苗杯落下左右側的鴨嘴杯,當二組鴨嘴杯交互到達最高點承接盛苗轉盤落下之菜苗,再植入畦土內,隨即內後方兩支覆土板回填鬆土。

王明茂說,該機械可利用在甘藍菜、花椰菜、結球白菜、番茄、芥菜、茄子和菸草作物。最適用的畦溝寬度在105~135公分、畦面寬68~80公分、畦高20~30公分,溝寬則不受限,而株距視作物而定,可在35~55公分間調整。移植效率相當高,每公頃只需要8~11小時。

本研究的目的在改良與試驗一部自走式全自動蔬菜種苗移植機。改良的重點在於以液壓系統取代皮帶輪系,以簡化移植機的傳動系統;同時,重新設計與換裝供苗與取苗機構的取苗針正在凸輪,以改善移植機的供苗效果。實驗結果顯示,當引擎轉速在600至1800 rpm之間時,換裝的液壓系統可以使移植機的理論種苗株距保持在45.2 cm至46.7 cm之間,田間實作株距為44.5 cm,與預期的45 cm頗為相近;換裝新設計的正時凸輪之後,使移植機種植機構之落苗成功率由44%提昇至90%以上,對移植機的作業功效有顯著的改善。本研究應續加強田間實驗,以做為做續改良的依據。

為解決因農業人口的日益流失以及工資日漲所造成之問題,農業生產自動化乃必然起勢。種苗是農業生產之根本,關係到作物生產品質的好壞與產量之多寡。國內之種苗事業起源於民國五十年代,當時是以充沛的勞力與廉價工資從事採種工作,然而近年來因為工資高昂造成其經營困難,是故必需面臨轉型階段。在未來園藝作物生產過程中必需配合工業現有之自動化技術,將生產流程分為上﹑中、下游。種苗屬上游作業、農家栽培屬中游之成品製造、流通銷售與分級包裝則屬最後下游作業,因此為生產品質良好以之農產品,極需種苗生產自動化工作,以提供給農家大量且品質良好之種苗。

移植機械之目的如下:解決人力不足、可減少彎腰動作,使操作者之勞動負擔減少,因而提高工作效率。

蔬菜需求量增加,總生產量也會增加,今後,蔬菜生產最今人頭痛的問題是勞力不足的問題。日本蔬菜一分地租收益為水稻的 2-5 倍,但水稻要勞力僅為 4-6hr,而蔬菜平均要超過l00hr,因此蔬菜產地經常存在一些問題如(1)高齡化(2)後繼生產者不足 若需要考慮要和其他產業比較相同勞動力時間及經營效益蔬菜經營走上機械化是必然的途徑。

蔬菜栽培為勞動時間甚長的產業,從育苗、定植、收穫作物等作業均可加以調整。如結球白菜、甘藍生產,育苗及定植的勞動時間,佔全部的 30% 。健康苗在短時間內需加以定植,因此需要開發出蔬菜移植機,才能將勞動時間將大幅減少,收穫是另外一個勞力問題,需要考慮到人力的依存度。

蔬菜生產-機械化、及省力化(一貫化)一首先整合蔬菜用穴盤苗系統及移植機械,然後開始發售半自動移植機。目前已發展出全自動移植機,定植機械化和苗的品質有很大的相關,穴盤苗育成系統需和機械移植做密切的配合,未來要朝向擴大移植機械和移植苗的適應性來努力。

11.3缽苗生產系統

穴盤苗生產系統為利用自動化、大量的生產園藝作物種苗之育苗方式。傳統農業中,須由各個農家完成育苗到栽培的園藝生產一貫作業,而穴盤苗生產系統以提供栽培農家種苗為目的,將育苗與栽培分離,農家可直接由種苗公司購買種苗而能專注於栽培之作業。穴盤苗生產之作業流程大致如下:

介質粉碎、混合-介質育填-種種-覆土-灑水-農家栽培

於穴盤內充填介質,將種子一粒粒的播種於穴盤內,經發芽、育苗管理後,在作物根系圍繞介背結成根塊,成苗從穴盤拔出時根塊不致崩壞的程度下移植到栽培圃場。

穴盤苗生產系統乃以低成本、大量生產方式為目的,並其有穴盤固定形狀、介質重量輕、植苗,小型化等優點,不僅能夠長距離運輸,並適合利用機械作業,使植苗生產形成園藝生產中之一新興產業。目前國內 已有數家種苗公司,利用專門的穴盤苗生產技術生產蔬菜、花卉種苗,除提供農家栽培需要之高品質種苗外,也負責品種之開發與改良等工作、

以日本 Sunny Plug 穴盤苗生產系統為例,穴盤種苗的生產流程如附圖 、利用此育苗法進行園藝種苗生產所須之資材、裝置如下列諸項、

11.3.1 種子準備

穴盤苗生產系統中,因將種子一粒粒的播種於穴格內,若播種精度低產生缺粒,或播種後種子發芽率不高等狀況,容易造成缺株或苗成長不均勻之現象。故對種子形狀不整齊不利播種機作業,及發芽率不均一之種子必須預先加以處理。在提高發芽率的處理方面,以前便有利用種子的削、剝皮,生長調節劑等方法處理,目前穴盤苗種子利 用滲調度理技術,將種子泡浸於高滲透壓溶液內以降低種子含水率,可達到縮短發芽時間、提高發芽率及順應播種溫度條件等目的,在提高播種精度方面,利用造粒處理技術將各種形狀、大小的種子,以乾燥、細粉後之黏土,火山灰土,木粉等披覆種子造粒,將種子製造成大小均一、表面光滑的圓粒,便利播種機操作。

11.3.2 穴盤

目前穴盤之規格約為30x 60cm但包括多種不同穴格數、穴格形狀及容量,須按栽培作物種類及管理技術選擇適當的育苗用穴盤、穴格之形狀須使容易結成根塊,且容易拔出。而穴格之數目、客量與苗的大小有密切之關係,依作物的種類、葉展開幅度及移植時期苗的大小等因素選擇適當之穴盤。日前蔬菜種苗一般以l28格及200格為主體,而針對某些特殊目的也有利用其他穴格數之情形。

11.3.3 栽培介質

良好之介質必需具備下列四大特性:

(1) 物理性:通氣性、透水性、保水性等物理條件。

(2) 化學性:電導度、 ph值、營養成份等、

(3) 微生物性: 調製後之介質不能含有有害的有機體,為增加抵抗病苗之能力可加入有益之微生物。

(4) 經濟性:組成介質之材料應價廉且易取得以符合經濟效益。

11.3.4自動化機械

種苗自動化作業機械設備包括介質混拌、穴盤填充、自動播種、灑水覆土及穴盤堆疊、介貨上盆、自動假植、盆栽排列、自動輸送系統及自 走式懸臂噴灌系統等。由於花卉種苗傳統上最費工的部分,技巧性相當高, 目 前農村勞力老化現象使得操作精確度受到影響。因此,自 動化機械之設計以解決如需要勞力最多,人力 負 荷太重及精密度高之重覆性工作為主要目標。諸如穴盤播種,機械操作(每盤20秒)較人工快 30倍,精確度高(98.5%),充分發揮作業功效、以下即以各項作業所需自動化機械,簡述其重要組件及作業功能。

一、介質混合機

一般栽培介質由土壤、泥炭土、真珠石、蛭石等多項材料混合,且介質的體積及重量大符合機械取代勞力負荷的先決條件,因此各項介質處理最適合自動化機械作業。介質混拌的均勻度及含水量影響育苗生長的整齊度及作業的效率和品質:混拌機主體為圓弧底的介質槽,由馬達帶動旋轉的橫軸上有許多攪拌臂,配合灑水定時開關,將介質及水份或添加物充分攪拌均勻,由於攪拌臂走上下旋轉,不會造成比重大的介質沈積底層。

二、穴盤排集與介質填充設備

為減少勞力,利用近當的排集設備以堆積穴盤,穴盤的介質機則是將介質填充於穴盤中並以毛刷去除多餘泥土,穴盤在播種後有灑水與覆土裝置。所回收之穴盤目前有清洗機加以清洗。填充速度及均勻度決定穴公育苗作案效率,主要組件包括介質自動上舉以傾倒入盤及循環回收、其作棠速度經戎速梭堪動後可隨忿調整,並於前瑞違接介質輸送帶以保持供科、介質填充係在盛接介質之穴盤上方用橡友刷將介質壓實於穴盤內繼續供料,另一種方式是在穴盤下方安置一 員偏心軸輪使之產生振動促使密實,最後以毛刷掃平盤面以利播種、以荷蘭 Visser公司製之Trayfilling Ststem,每小時能填充600個標準穴盤(60x40公分、240格)為例,較人工快5倍。

三、播種機

播種機依其播種速度可區分為

1. 低速播種機

如吸盤式播種機:速度低,精度高,適合少量多品目播種使用。

2. 高速播種機

(1) 針頭式播種機 : 速度比鼓式略低、精度高。

(2) 鼓式播種機:速度高,精度低,適合多量少品目播種使用。

穴盤播種對精確度,技巧性要求高,已非老化勞工所能勝任,故急需機械代勞。優良的 自動播種機應包括精確度高、操作簡便,機械妥善率高及作業流程短等功能。發展至今,自動播種原理,已從舊式的方格吸盤進步為排列式真空吸頭,以移動穴盤承接種子。以 Visser公司 PSL-40 型 自動播粒機為例,其播種頭精密度高,置換不同孔徑吸頭容易,可適合大小不同的各類型種子。吸頭吸力達-1.2bar ,但可視種子大小及播種速度而調整。吸頭從種子槽到種子導落管(種子播至穴盤的導管)做工距離短,因此播種速度快(每盤標準速度 20秒),精確度很高,經測試及實際量產統計,其精確度高達 96.5 %以上。然而,對體積極小且不規則型之種子,需要先經造粒處理才能採用此型真空播種機。

四、上盆機械

花卉栽培作業所需之流程為盆器之排置與介質填充,其適用花盆有多種規播直徑大小 自 7 至 20 公分。

五、自動化移植系統

育苗之到成苗後必需移植至田間或設施內栽培,或某些花卉作物種類之幼苗成長後需移植至其他育苗盤內作業,目前有抓取式與推桿式兩種移植機械以進行移種作業,在移種作案中常發生機械臂或抓桿引起機機損傷之問題。近年來由於穴盤中穴格形狀的改良,損傷已大為減低。

對菊花等營養系花卉作物,其育苗工作係以菊花葉直接扦插至砂中或穴盤內,因 目前尚無適用的設備如機械手臂可勝任此工作,因此目前之移植工作仍以人工為主,此類作物之移植工作將為育苗 白動化作業最艱難的部份,盆找作物之移植作業與此相似,仍然利用人工種植。

而在穴盤苗之缺株補植方面,目 前仍以人工均主,研究人員致力研究以影像處理方式檢查缺株位置,並以機械臂方式進行補植,但此型設備尚未商品化。

育苗場部份移植工作是以人力之方式進行,其主要原因在於避免幼苗因機械移植損傷(適用的機械移植臂尚未實用化)。荷蘭典型的人工移植如菊花之扦插工作係利用女性勞力以人工進行。每完成一育苗箱即前置於輸送帶,有光電開關自動記錄完成之箱數。為避免因趕工造成品質低劣,規定每小時工作量為 20-24箱。在盆我方面,作物在穴盤內完成發芽階段後,亦用人工方式進行假植作業。

1. 抓取式移植

抓取式之移植設備必須配合特別錐形的保麗龍穴盤,每個穴格之四角 有特別處理的凹痕。舊式機型之移植作業係以托盤上之支架將穴格之幼苗撐起,再以四爪式之抓爪穿入泥士內幼苗生長之介質,因此容易造成作物損傷。新型的穴盤因其每穴格四角都有凹痕以供抓爪作業,因此無損傷問題、另外由於幼苗在穴格內有更大的成長空閒,根系發育良好。

2. 推桿式移植

推桿式移植設備的配合育苗穴盤為特製的可拆條型育苗箱、種子在此型育苗盤長大,在移植時以人力拆成一條一條,再送入移植機械。機械上附有利用雷射原理判別健康種苗的選別裝置,並可記憶不良品的位置。育苗盤移動時,機器依記憶資料將健康的幼苗以移植機構推植至新的穴盤。因為此機型之性能並非百分之百,移植後之穴盤仍須以人工加以檢查補植。

草花種苗自動移植機

摘 要

本研究中完成應用於草花穴盤種苗假植之雛型機一部,使草花種苗由288格之穴盤假植至含15個花缽之托盤的人工作業得以機械化。未來可再配合前段之自動介質上盆機之連線,使草花種苗假植作業得以一貫化。所完成的自動種苗假植機主要分為控制系統、觸控螢幕人機介面、種苗穴盤供盤機構、穴盤定位機構、種苗夾持機構、軟缽與托盤定位輸送帶等部分。種苗夾持機構由六組針狀挾持具所組成,一次可以由穴盤移出六株種苗並移入下方之草花軟缽中。自動假植機是以步進馬達驅動定位機構,夾持機構則是以氣壓驅動,所有動作是以可程式邏輯控制器PLC進行順序控制。

前 言

本省之花卉栽培產業隨著經濟的發展與生活水準的提昇,需求量逐年增加,已成為目前農村之重要產業。未來的發展勢必朝向專業區之產銷型態,其生產方式為求生產成本的降低以及遷就農村人力漸缺之事實,亦將逐步由目前偏重勞力的生產方式,引入新的生產技術,使整個生產模式能達到省工與提高產品數量及品質的要求。

育苗作業為草花生產過程中極為重要的一個階段,其作業過程的複雜性相對地便易使此階段成為整個生產作業之瓶頸,尤其在目前朝向一貫化與自動化生產模式的趨勢下,此瓶頸之突破更顯現其重要性。我國一貫化育苗作業的建立目前在各單元作業上大致已達到機械化階段,並逐漸往各單元作業之一貫化與自動化研究發展,尤其是在穴盤蔬菜種苗的育苗自動化方面,近年來已可以看出其成果。相對於蔬菜育苗自動化的發展,草花生產的育苗作業則尚有許多仍停頓於人工階段,除自動播種作業現有機械可以取代人工外,例如相當耗費人力之花缽介質填充、種苗假植與管理作業中的搬運系統等在民間產業中均尚無法有適當之機械以取代人工,因此本計畫擬針對此一問題,設計製作一部適用於草花種苗假植作業之自動化機械,使目前將草花穴盤種苗由育苗穴盤假植到花缽的人工作業得以機械化,解決草花生產作業中的人力瓶頸,進而做為整個草花生產體系一貫化與自動化之基礎。

有關草花穴盤種苗假植機械之研究發展,目前在荷蘭已有用商品機械但是該機械僅適用於荷蘭當地之特殊穴盤,對於國內草花業者所慣用之128格或288格之育苗穴盤無法進行假植之動作,同時由於造價昂貴而一直無法推廣至業者。另外美國與大陸亦有不同假植方式之假植機械,但均仍在研究發展階段,同時由於種苗穴盤形式的差異,亦無法直接引進使用,僅能在其設計上與作業方式上參考其優點做為發展國內本土化假植機械之基礎。基本上進行穴盤種苗之假植受到穴盤規格與形式的限制頗大,而主要有待克服的技術問題為:1.種苗植株的夾持或移動方式,2.種苗植株的傳送與定植於花缽方法,3.作業的流程規劃與處理速度之要求。針對以上三項技術問題,國內外已有相當之研究文獻可茲參考,但這些文獻多是以不同作物為對象,對個別問題進行研究分析,整合整個草花種苗假植自動化作業之研究則有待在目前既有的研究基礎上,繼續深入探討並嘗試建立實用化技術,以應用於當前急需一貫化之草花育苗作業。

研究成果

草花種苗假植機雛型機設計規劃完成後,由錦宏工業公司進行零件製作與組合工作,其性能為每次假植動作為平行假植六株種苗於花缽中,使速度得以配合前段之自動軟盆上盆機作業速度。組合後並進行各項動作與草花種苗之假植測試。所完成的自動種苗假植機主要分為控制系統、觸控螢幕人機介面、種苗穴盤供盤機構、穴盤定位機構、種苗夾持機構、軟缽與托盤定位輸送帶等部分。圖1所示為自動種苗假植機之外觀,右方為控制箱與觸控螢幕,其後方為種苗穴盤供盤機構,一次可以有四盤種苗待料,圖左方為穴盤定位機構與種苗夾持機構,穴盤定位機構負責穴盤之左右與前後位移,協助種苗夾持機構之移植動作,種苗夾持機構由六組針狀挾持具所組成,一次可以由穴盤移出六株種苗並移入下方之草花軟缽中。圖2所示為六組針狀挾持具由穴盤中平行夾出種苗之情形,圖3所示則為針狀挾持具將種苗植入草花軟缽中之情形。自動假植機是以步進馬達驅動定位機構,夾持機構則是以氣壓驅動,所有動作是以可程式邏輯控制器PLC進行順序控制,並可以進行單動控制,圖4所示為安裝於控制箱中之可程式邏輯控制器、變頻器與配線。

圖1 自動草花種苗假植機外觀

圖2 假植機之六組平行夾持機構

圖3 夾持機構將種苗植入軟缽之情形

圖4 假植機之控制系統

結論

本研究最具體的突破為假植作業夾持機構的研製成功,可以應用於國內業者所使用的288x288格穴盤種苗的移植,克服了以往進行種苗移植時必須由穴盤下方頂出種苗的問題,因此本研究所研發的草花種苗假植機將可適用於國內的草花生產業者,而假植機構亦可以應用於其他需要進行種苗移植的相關機械上。

精華圖片預覽—蔬菜穴盤苗田間移植機

http://www.whti.com.au/index.htm

http://brain.naro.affrc.go.jp/

http://www.transplantsystems.com.au/transplant.nsf

芋 移 植 機 之 開 發邱 澄 文 、 宣大 平 1 99 8- 06 花 蓮 區 農 業 專 訊 2 4 : 4 - 5

2007年6月22日 星期五

2007年6月21日 星期四

第伍章 播種與施肥機械

5.1一粒種子

種子是有生命體,播種則是一種希望的工程。生物對傳宗接代有很強的意念,如此生命才能薪傳下去,在這個世界裡諸種作物的生存亦有類似的現象。一粒麥子下土死了,再衍生一大串麥穗來,而人類則依據自然的法則協助其繁衍得更整齊、更有秩序,也更符合其生存之道。人類因為需要吃、穿,才有農業;而農業則是從一粒種子開始,事先準備良好的環境,使其順利發芽成長,其工作內容包括事前的整地、然後播種或移植。

一般言,種子是很貴重的東西,均需經過精挑細選。為使其發芽均勻、生長整齊,其所用之方法必須相當細心與耐心,而且有條理,形成播種的基本原則。

由於種子體積甚小,在分配上因此必須精確可靠,不許浪費。而種子在播入土中之後,必須立即覆土,使其適應合適的環境。通常播種完畢後無法檢驗是否播種妥當,必須等到播種完畢後幾天才能確認是否長出新芽來,到時已補救不易,故精確播種機構與種子本身之發芽率均很當重要,種子因此必須事先作處理。種子太小時,有時必須應用覆衣(Coating)技術加以克服。

作物種子之形狀、大小、重量、表面狀態等物性因種類而異,其播種須適期、適量將種子播子送至土壤特定之深度,正確播種可便於栽培管理,使其生產品質均勻的作物。手播法不只作業效率低,播放不易均勻,其發芽、生長亦不一致。機械播種的作業精度高,其效率也較高。

5.2播種機具

播種原理

就農機具發展之過程而言,凡是人手難辦的工作,其所需之農機具就會優先發展。鋤頭、犁、耙等就是最好的例子。在播種過程中,處理種子之作業本來是最難機械化,反而人手之巧妙技能最容易辦到,故人類以人手播種有數千年之久。最初有簡單的竹筒輔助點播工具,可直接在地上掘一小洞,種子沿竹筒下落,掉入土中,然後以腳覆土,如此可以免除彎腰之苦。後來,以畜力為主之播種器如耬車亦開始發展,可一面行走,一面進行播種作業,這種方式且已使用數百年。在引擎動力應用後,這些器具的性能再度發揮,聯結整排之播種機一次可以播種十數行至數百行,十足展現其優異的速度與性能。

播種機之主要目的是在種植的期限內,以合適的速率,將種子依所需的深度及間隔,植入土壤中。一般之播種機依作物之種類及其栽培目的而分,有條播機(drill)、點播機及撒播機三種,依其動力別則可分為人力用、畜力用、中耕機及曳引機用等四種。這些播種機之型式中,其範圍從附裝於爪犁後面的簡單手動進給管子,延伸至可在地面上以高速率從皮帶送出一粒種子至土壤中的精確播種機。點播方式以人手最容易處理,故凡以人手者,多以點播為主,撒播次之。以機械出發者,則以條播為主,撒播次之,點播反而是最不容易克服的工作。

上述各種型式之播種機,其功能並非僅將種子播入土中就算數,因為在這過程中,仍有許多程序必須附帶完成。這些程序包括播種、開溝、覆土及鎮壓等工作。有時施肥、施殺草劑等工作亦必須配合進行。故播種的作業,實際上是一個小型的自動化作業系統。

條播機

條播機是將種子在地上播成線條狀,這種方式較為簡單,可控制行間距離和種植深度,但是不能明確地控制行裡的種子間隔,故種子發芽之後必須再進行間拔或疏株,使種苗成長時過程中,有較寬廣的發展空間。

條播機之重要機構除種子箱外,即為種子配出裝置,其目的在控制種子之下播流量。配出方式有擾動配出法及機械配出法兩種。前者利用流動剌激的作用,使種子能自種子箱中自然連續流下(圖5.1)。造成此種流動現象可用打擊、搖動、崩潰、攪拌等方式(圖5.2)。其設計之機構較簡單,惟由於此法影響因素很難掌握,故不容易獲得穩定的配出流量,是其缺點。

機械配出法則有多種型式,圖5.3為最簡單的型式利用迴轉星輪或葉片,在種子箱之出口處作攪動。圖5.3(b)之出口則利用一迴轉之調節孔控制其出量,並且可配合種子之大小調節所需之出孔徑。

星齒輪插出法則利用齒輪之間隙,容納進入之種子,並利用位置之轉換,使其移動至種子管之上部釋放(圖5.4)。一般星輪均橫放,故其軸垂直轉動,有時亦有傾斜放置情形,但以崩潰式為多。圖6.4a中,星輪一半曝露於箱子箱,以接受上方落下之種子。經轉動後,落在齒間之種子被帶至另一側,並利用種子本身之重力下落於種子管。圖6.4b則另有一可調式滑門,可以控制種子落於齒輪上之流量。

與圖5.4之星輪排種法類似,但採用圓盤之型式者則如圖5.5。圓盤內盛滿種子,兼作種子箱;其週圍下緣有斜齒,可由一蝸齒輪驅動。當種子被圓盤驅動時,會在盤上滑動,在進入導管之前,另一可調節之滑動門,可以阻擋其流動方向。調節門之開口由調節桿調節,其附近有跳動凸輪,可以振動滑門,使種子更易個體化。

外槽輪式排種器之作業原理則如圖5.6,其排種部位在種子箱下方,利用具有強迫性之迴轉機構進行配出作業。當槽輪轉動時,凹槽內之種子隨槽軸轉動,形成一種帶動層並經由導片隔離。其特點是各種大小種子均可適用,且其播種量穩定可適應不平地面,但種子行內之分佈有脈動現象,均勻性較差。其配出量則以迴轉之速率或開口之大小控制,因此流量穩定而精確。

這種配出裝置有刮出式、舀取式兩種,前者之強制作用更強,流量確實,配出率因而可不因機體振動所影響,但容易使種子受傷﹔後者則採用自然舀取式,種子配出時係自然流出,不受壓迫,但流量會因機體之振動而影響。但兩者皆有凹槽的原故,種子排出時會有脈動性,使種子在行內之分佈均勻性較差。

在流量方面,兩者皆採用採用軸向位移之量作為控制舀取量之控制(如圖6.7),其中有槽溝之部位,可以產生舀取量,而圓柱部位則不作用。由槽溝曝露之多寡決定種子種出量。

摩擦輪式排種器(圖5.8)則是利用具有磨紋的圓盤,當種子進入間隙後,由於離心力之作用將種子由中心往外推移。在推移過程中,種子可以連續掉入排種槽,多餘的種子則經由圓盤邊緣往上排出,回到種子箱內。由於利用摩擦輪上之導片驅使種子移動,其間隙須依種子大小調整。轉軸之速度亦受限制,以免傷及種皮。

點播機

點播機則是沿著播種作業之行距,以一定之間距,將適當粒數的種子播在一穴內,達到精確播種之目的。最理想之情況是一穴一粒,但為克服發芽率低的情況,可調整為一穴數粒。為控制種子落下間距,其機構通常採用可旋轉之種子盤或迴轉式輸送帶置於種子箱底部。種子盤邊緣或輸送帶面均勻分佈適當大小之孔穴,以容種子。當種子盤或輸送帶轉至種子箱底部時,種子會因重力落入孔穴中。若此機構繼續旋轉時,帶有種子之孔穴會往上移動至導管處,孔穴底部之遮板洞開,孔穴中之種子會自動落入導管,並降落在地面之溝槽內。

旋轉式種子盤(或星輪)的型式因用途而不同,圖6.9為三種不同的型式。其中A式為種子邊緣落下型,種子落下時以其邊緣站立,所佔的空間較小。這種方法之排種較準確,且種子不易受傷。B式為種子平躺型,種子落入穴中時,呈平躺狀態,其所需之空間較大,但有可能發生兩粒並存的情況。C式則為穴狀,孔隙較大,可以一穴容二至三個種子。應用於發芽率較差的種子,但現在已較少使用。

1. 皮帶式排種裝置

皮帶式排種裝置播種機係利用皮帶的輸送功能,將種子依序排出至導管。圖5.10為一具有等距孔穴之舀取皮帶,當其進入種子舀出箱底部時,種子依重其重力落入孔穴內,由於舀取皮帶傾斜而上,多餘的種子會依其重力自然滑落,回到舀出箱中,如此可以確保孔穴內之種子數量,由孔穴之大小可以決定種子之大小與每穴所需之數量。舀取皮帶行進與另一緊壓皮帶接合,使種子能在輸送過程中不致掉落。兩皮帶行致導管上方再行分離。種子因而掉入導管內。

圖5.11所示則為另一種皮帶排種裝置,其原理相同,但輸送行程較短,落差也較小,可以減少漏失的機會。其中有孔皮帶在底部種子室經過,種子在攪動狀態下會依自然重力落入孔穴中。多餘的種子則經由回送滾輪反方向迴轉之阻擋,仍然維持在種子室內。經過迴送滾輪之種子則會掉入導管中。

2. 真空排種裝置

為更求精確播種,近年來多改用真空吸附式排出裝置,利用負壓將種子個別吸出。圖5.12是利用真空泵,將輕負壓通入針孔。當其通過種子箱時,即可因壓差吸附種子,然後在針孔旋轉到適當時機與導管位置時,再利用正壓將種子吹出。這種吸附方式較適於具圓滑表面之種子,其大小則視針孔之大小及壓力而定。現行許多蔬菜播種機即採用此種方式,並配合在穴盤育苗之機構上,以行一貫化之播種工作。

圖5.13則是利用一迴轉的種子盤,盤上圓孔可以在適當位置通以負壓。亦即圓孔以反時鐘方向轉入種子室時,圓孔通以負壓,此時種子會在適當時機被吸附在孔上,當其繼續往上升時,附近的種子會自然落回種子室,若有多餘的種子附著時,仍然可以藉掃除器將其掃落,如此可以確保每一孔僅附著一粒種子。當其轉至導管位置時,圓孔之負壓釋放,種子依其重力落入導管。為確保單粒化播種,亦有採用強迫吹氣法將多餘之種子吹回種子箱者,如圖5.14所示。

圖5.15則是利用正壓附著的方式。利用圓形迴轉之種子箱,在種子室部份施以正壓差。此時因迴轉筒週圍散佈著適當的孔穴,落入孔穴之種子會因正壓作用而附著在斜孔內,其餘種子在滾筒往上升時會自然下落,未能落下者亦可利用刷子刮除。當受壓之種子抵達導管上方時,可在滾筒外另加以釋放輪,將正壓差抵消,種子因其重力落入導管之中。

3. 氣流式排種

利用氣流使種子靜止於一錐形孔中之方法如圖5.16所示。其結構屬一圓鼓,週圍佈滿等距之錐型孔,外大內窄。當其經過種子箱時,有如一盛杯,將多數之種子一起帶上來。此時其上裝有一噴嘴,將較強的氣流對準錐型孔吹出,由於力量均勻分佈,且在底孔部位產生壓差之故,在錐底之種子將無法移動,其餘種子則會被吹出錐形孔外,落回種子室內。此時圓筒往前迴轉,進入護種輪套,種子受到保護不致外漏。當其迴轉至開溝器處時,另以推種板將其推出錐底,以確定每穴之種子均會落下。

為節省種子之使用量,點播的方式是播種作業最後的理想狀態,故新近對播種機之研究常針對點播機的性能進行改善,這些包括每穴粒數設定及調整之可行性探討、缺粒偵側及警示功能之加強等。

撒播機

撒播機(Broadcaster)是無定向地將種子撒向田間,有如天女散花一般,但必須力求均勻。其覆土則另採用耙或鍊式中耕器作簡易式蓋覆。人手撒播亦是常用的方法,但有些細小的種子則必須先混合細砂或同大小之材料,以改善其均勻度。此種撒播方式多用於牧草、綠肥或大量生產的蔬菜園。利用機械進行撒播通常有離心式與重力式。前者用於小粒種子如苜蓿、紫雲英或亞麻子等,以迴轉盤在高速旋轉的狀態下,向四方散播(圖5.17)﹔後者則以自由落體的方式,種子通過許多排成一線的小孔,自然落下,為使其撒佈均勻有時加上混配裝置。在廣大面積之播種亦有採用飛機空中撒播的方式,其均勻度較差,但頗適用於粗放方式或林地之更新作業。

離心式撒播機是由具有突起的旋轉圓板藉離心力彈出由漏斗落下之種子,將種子均均地散佈於田間。其設計簡單,且可高速進行,作業能量大,但由於作業寬度不容易界定,必須注意其重疊的部份。重力式則有固定的作業寬度,操作上較為方便。這兩種方式所需之動力可為人力、畜力或機械動力,但離心式者仍以機械動力為多,且其所需之動力亦較大。

撒播適用於粗放地區,尤其地面不平或砂礫多之土壤,有些設計還可以兼作施肥之用。種子之覆土則依耙、鍊、或中耕機具配合作業。歐美地區由於面積廣大,故有採用直升機或單引擎飛機進行空中撒播,其作業量甚大。

播種機之附屬機具

為防止種子掉落時產生跳動,在導管末端常裝有阻止閥,使種子正確落入土穴中。上述播種裝置僅針對其種子配出方式加以說明,事實上種子入土之前與後,土壤之處理也相當重要。這些項目包括開溝器、覆土器、施肥器等(圖5.18)。由於大部份之土壤表面容易乾燥,種子需播在土中適當深度,以保持水分及活力,故需要開溝器先行開溝,使種子掉入溝內。有時因為作物或土壤種類不同,開溝作業可以省略或以其他方式取代,但其基本之功能仍需俱備。

開溝器通常安裝於播種導管之前方,使種子入土之前,土溝已預為準備。開溝器有鋤型、鞋型、單碟及雙碟等,並能調節深度。鋤型具三角刃,堅固耐磨,為常用之型式﹔鞋型具壓削功能,用於夾雜物多之地面,阻力較小。碟盤則如飛盤,但盤緣銳利,可在前進時旋轉,並切斷殘枝,故切土及碎土功能甚佳,但不利於開製深溝。雙碟則在開溝後,成一整齊的V字型溝,是最為理想的方式。在黏土上作業時,碟型開溝器需附一刮土片,以刮落附著於碟盤面上之泥土。

覆土器位於導管之正後方,在種子進入溝中後即將兩側之土壤回填,或稱覆土。覆土器有鍊型及輪型兩種。鍊型是一條鐵鍊,可將旁邊的土撥回溝中填平,是一種簡單的型式。輪型覆土則除將兩側土推向深溝外,尚具壓實作用。此在乾燥季節裡,必須保持種子層之土壤水分時,最常使用。

施肥器則屬另一目的,通常有另一套施肥裝置,置於播種器之後方,在種子覆土時,順便進行施肥。施肥器所經之路徑常與播種路徑略異,以免影響種子之發育。

播種機之應用

播種機之應用有兩種,一為不整地播種,即直接在未整理過的土壤表面上進行播種作業,此時地表仍留存許多殘枝敗葉,土壤且處於壓實狀態﹔另一方式則是整地播種,將種子種在經過精心整理、碎土,土壤膨鬆、平整而無雜物的土壤中。從節省能源或降低生產成本之觀點而言,第一種方式較為經濟。不整地的方式,其產量會隨耕作之次數而逐年降低,故數年之後仍需進行整地播種。

(1)雜糧綜合播種機

雜糧播種機的開發過程中,最早係由種苗場完成曳引機承載式綜合播種機,經由國內農機工廠予以商品化後正式推廣。曳引機承載式綜合播種機適用於高粱、玉米、花生、大豆等種子,作業能量每日四公頃左右。其後,國內又發展出各種不同型式及大小之播種機,包括曳引機承載式播種施肥機、播種作畦機、播種施肥作畦機、局部整地播種施肥機,及耕耘機附掛式播種機、中耕管理機附掛式綜合播種機等,使播種機械化程度快速成長。

圖5.20 雜糧播種兼施肥機之外觀

圖5.20 雜糧播種兼施肥機之外觀

目前本省雜糧作物如玉米、高粱、花生、豆類等已普遍使用機械播種,惟大部份仍使用機械式播種機,適於條播或點播,其播種時使用種子較多,故增加萌芽後之間拔工作,為提高種子發芽率,以提升雜糧播種層次,開發國產之真空吸力式播種機乃因應而生。

(2)雜糧真空吸力式播種機

目前本省雜糧作物如玉米、高粱、花生、豆類等已普遍使用機械播種,惟大部份仍使用機械式播種機,適於條播或點播,其播種時使用種子較多,故增加萌芽後之間拔工作,因此必須研究更精密真空吸力式播種機,並配合要求提高種子發芽率,以提升雜糧播種層次。

國內早期引進法國MONOSEM 牌及參考國內德FA"HSE牌、義大利 GASPARDO牌真空吸力式播種機,並正式推廣。國外真空吸力式播種機最小每行寬度45公分,常十數行為一組(圖5.21)。一般國內用之播種機均為曳引機附掛式,每行寬度可縮小到30公分,,其行距可可簡易調整,因每行為獨立式,故若加裝雙面犁可作畦播種,更換犁頭可平畦或開溝播種,更換種子盤可播種玉米、高粱、花生及豆類等多種作物。

國內使用之播種機作業速度每秒達1.7公尺,一天播種約3.4公頃。

(3)手拉式葉菜類播種機

這是小型之田間蔬菜種子條播機,其栽培之葉菜類蔬菜有黃金白菜(土白菜)、東京小白菜、青梗白菜、芥藍、萵苣、莧菜、空心菜及菠菜等。栽培面積每年將近六萬公頃。由於這些蔬菜之種子大小及形狀不規則,因此不易採用一般的機械播種。

本播種機是利用播種盤上之杓子,將種子槽內的種子舀起然後旋轉滑入落種口,而掉在土面上。其大小可視實際需要而設定大小,目前之標準規格為四尺寬,另外也有二尺寬及三尺寬之規格,農民可視田間實際畦寬選訂規格。其行株距可隨著實際需要調整。行距可週範圍為5公分、10公分、15公分(即5的倍收),株距可調範圍為7公分、9 公分、l4公分、2l公分四種。

其功能包括:

種子是有生命體,播種則是一種希望的工程。生物對傳宗接代有很強的意念,如此生命才能薪傳下去,在這個世界裡諸種作物的生存亦有類似的現象。一粒麥子下土死了,再衍生一大串麥穗來,而人類則依據自然的法則協助其繁衍得更整齊、更有秩序,也更符合其生存之道。人類因為需要吃、穿,才有農業;而農業則是從一粒種子開始,事先準備良好的環境,使其順利發芽成長,其工作內容包括事前的整地、然後播種或移植。

一般言,種子是很貴重的東西,均需經過精挑細選。為使其發芽均勻、生長整齊,其所用之方法必須相當細心與耐心,而且有條理,形成播種的基本原則。

由於種子體積甚小,在分配上因此必須精確可靠,不許浪費。而種子在播入土中之後,必須立即覆土,使其適應合適的環境。通常播種完畢後無法檢驗是否播種妥當,必須等到播種完畢後幾天才能確認是否長出新芽來,到時已補救不易,故精確播種機構與種子本身之發芽率均很當重要,種子因此必須事先作處理。種子太小時,有時必須應用覆衣(Coating)技術加以克服。

作物種子之形狀、大小、重量、表面狀態等物性因種類而異,其播種須適期、適量將種子播子送至土壤特定之深度,正確播種可便於栽培管理,使其生產品質均勻的作物。手播法不只作業效率低,播放不易均勻,其發芽、生長亦不一致。機械播種的作業精度高,其效率也較高。

5.2播種機具

播種原理

就農機具發展之過程而言,凡是人手難辦的工作,其所需之農機具就會優先發展。鋤頭、犁、耙等就是最好的例子。在播種過程中,處理種子之作業本來是最難機械化,反而人手之巧妙技能最容易辦到,故人類以人手播種有數千年之久。最初有簡單的竹筒輔助點播工具,可直接在地上掘一小洞,種子沿竹筒下落,掉入土中,然後以腳覆土,如此可以免除彎腰之苦。後來,以畜力為主之播種器如耬車亦開始發展,可一面行走,一面進行播種作業,這種方式且已使用數百年。在引擎動力應用後,這些器具的性能再度發揮,聯結整排之播種機一次可以播種十數行至數百行,十足展現其優異的速度與性能。

播種機之主要目的是在種植的期限內,以合適的速率,將種子依所需的深度及間隔,植入土壤中。一般之播種機依作物之種類及其栽培目的而分,有條播機(drill)、點播機及撒播機三種,依其動力別則可分為人力用、畜力用、中耕機及曳引機用等四種。這些播種機之型式中,其範圍從附裝於爪犁後面的簡單手動進給管子,延伸至可在地面上以高速率從皮帶送出一粒種子至土壤中的精確播種機。點播方式以人手最容易處理,故凡以人手者,多以點播為主,撒播次之。以機械出發者,則以條播為主,撒播次之,點播反而是最不容易克服的工作。

上述各種型式之播種機,其功能並非僅將種子播入土中就算數,因為在這過程中,仍有許多程序必須附帶完成。這些程序包括播種、開溝、覆土及鎮壓等工作。有時施肥、施殺草劑等工作亦必須配合進行。故播種的作業,實際上是一個小型的自動化作業系統。

條播機

條播機是將種子在地上播成線條狀,這種方式較為簡單,可控制行間距離和種植深度,但是不能明確地控制行裡的種子間隔,故種子發芽之後必須再進行間拔或疏株,使種苗成長時過程中,有較寬廣的發展空間。

條播機之重要機構除種子箱外,即為種子配出裝置,其目的在控制種子之下播流量。配出方式有擾動配出法及機械配出法兩種。前者利用流動剌激的作用,使種子能自種子箱中自然連續流下(圖5.1)。造成此種流動現象可用打擊、搖動、崩潰、攪拌等方式(圖5.2)。其設計之機構較簡單,惟由於此法影響因素很難掌握,故不容易獲得穩定的配出流量,是其缺點。

機械配出法則有多種型式,圖5.3為最簡單的型式利用迴轉星輪或葉片,在種子箱之出口處作攪動。圖5.3(b)之出口則利用一迴轉之調節孔控制其出量,並且可配合種子之大小調節所需之出孔徑。

星齒輪插出法則利用齒輪之間隙,容納進入之種子,並利用位置之轉換,使其移動至種子管之上部釋放(圖5.4)。一般星輪均橫放,故其軸垂直轉動,有時亦有傾斜放置情形,但以崩潰式為多。圖6.4a中,星輪一半曝露於箱子箱,以接受上方落下之種子。經轉動後,落在齒間之種子被帶至另一側,並利用種子本身之重力下落於種子管。圖6.4b則另有一可調式滑門,可以控制種子落於齒輪上之流量。

與圖5.4之星輪排種法類似,但採用圓盤之型式者則如圖5.5。圓盤內盛滿種子,兼作種子箱;其週圍下緣有斜齒,可由一蝸齒輪驅動。當種子被圓盤驅動時,會在盤上滑動,在進入導管之前,另一可調節之滑動門,可以阻擋其流動方向。調節門之開口由調節桿調節,其附近有跳動凸輪,可以振動滑門,使種子更易個體化。

外槽輪式排種器之作業原理則如圖5.6,其排種部位在種子箱下方,利用具有強迫性之迴轉機構進行配出作業。當槽輪轉動時,凹槽內之種子隨槽軸轉動,形成一種帶動層並經由導片隔離。其特點是各種大小種子均可適用,且其播種量穩定可適應不平地面,但種子行內之分佈有脈動現象,均勻性較差。其配出量則以迴轉之速率或開口之大小控制,因此流量穩定而精確。

這種配出裝置有刮出式、舀取式兩種,前者之強制作用更強,流量確實,配出率因而可不因機體振動所影響,但容易使種子受傷﹔後者則採用自然舀取式,種子配出時係自然流出,不受壓迫,但流量會因機體之振動而影響。但兩者皆有凹槽的原故,種子排出時會有脈動性,使種子在行內之分佈均勻性較差。

在流量方面,兩者皆採用採用軸向位移之量作為控制舀取量之控制(如圖6.7),其中有槽溝之部位,可以產生舀取量,而圓柱部位則不作用。由槽溝曝露之多寡決定種子種出量。

摩擦輪式排種器(圖5.8)則是利用具有磨紋的圓盤,當種子進入間隙後,由於離心力之作用將種子由中心往外推移。在推移過程中,種子可以連續掉入排種槽,多餘的種子則經由圓盤邊緣往上排出,回到種子箱內。由於利用摩擦輪上之導片驅使種子移動,其間隙須依種子大小調整。轉軸之速度亦受限制,以免傷及種皮。

點播機

點播機則是沿著播種作業之行距,以一定之間距,將適當粒數的種子播在一穴內,達到精確播種之目的。最理想之情況是一穴一粒,但為克服發芽率低的情況,可調整為一穴數粒。為控制種子落下間距,其機構通常採用可旋轉之種子盤或迴轉式輸送帶置於種子箱底部。種子盤邊緣或輸送帶面均勻分佈適當大小之孔穴,以容種子。當種子盤或輸送帶轉至種子箱底部時,種子會因重力落入孔穴中。若此機構繼續旋轉時,帶有種子之孔穴會往上移動至導管處,孔穴底部之遮板洞開,孔穴中之種子會自動落入導管,並降落在地面之溝槽內。

旋轉式種子盤(或星輪)的型式因用途而不同,圖6.9為三種不同的型式。其中A式為種子邊緣落下型,種子落下時以其邊緣站立,所佔的空間較小。這種方法之排種較準確,且種子不易受傷。B式為種子平躺型,種子落入穴中時,呈平躺狀態,其所需之空間較大,但有可能發生兩粒並存的情況。C式則為穴狀,孔隙較大,可以一穴容二至三個種子。應用於發芽率較差的種子,但現在已較少使用。

1. 皮帶式排種裝置

皮帶式排種裝置播種機係利用皮帶的輸送功能,將種子依序排出至導管。圖5.10為一具有等距孔穴之舀取皮帶,當其進入種子舀出箱底部時,種子依重其重力落入孔穴內,由於舀取皮帶傾斜而上,多餘的種子會依其重力自然滑落,回到舀出箱中,如此可以確保孔穴內之種子數量,由孔穴之大小可以決定種子之大小與每穴所需之數量。舀取皮帶行進與另一緊壓皮帶接合,使種子能在輸送過程中不致掉落。兩皮帶行致導管上方再行分離。種子因而掉入導管內。

圖5.11所示則為另一種皮帶排種裝置,其原理相同,但輸送行程較短,落差也較小,可以減少漏失的機會。其中有孔皮帶在底部種子室經過,種子在攪動狀態下會依自然重力落入孔穴中。多餘的種子則經由回送滾輪反方向迴轉之阻擋,仍然維持在種子室內。經過迴送滾輪之種子則會掉入導管中。

2. 真空排種裝置

為更求精確播種,近年來多改用真空吸附式排出裝置,利用負壓將種子個別吸出。圖5.12是利用真空泵,將輕負壓通入針孔。當其通過種子箱時,即可因壓差吸附種子,然後在針孔旋轉到適當時機與導管位置時,再利用正壓將種子吹出。這種吸附方式較適於具圓滑表面之種子,其大小則視針孔之大小及壓力而定。現行許多蔬菜播種機即採用此種方式,並配合在穴盤育苗之機構上,以行一貫化之播種工作。

圖5.13則是利用一迴轉的種子盤,盤上圓孔可以在適當位置通以負壓。亦即圓孔以反時鐘方向轉入種子室時,圓孔通以負壓,此時種子會在適當時機被吸附在孔上,當其繼續往上升時,附近的種子會自然落回種子室,若有多餘的種子附著時,仍然可以藉掃除器將其掃落,如此可以確保每一孔僅附著一粒種子。當其轉至導管位置時,圓孔之負壓釋放,種子依其重力落入導管。為確保單粒化播種,亦有採用強迫吹氣法將多餘之種子吹回種子箱者,如圖5.14所示。

圖5.15則是利用正壓附著的方式。利用圓形迴轉之種子箱,在種子室部份施以正壓差。此時因迴轉筒週圍散佈著適當的孔穴,落入孔穴之種子會因正壓作用而附著在斜孔內,其餘種子在滾筒往上升時會自然下落,未能落下者亦可利用刷子刮除。當受壓之種子抵達導管上方時,可在滾筒外另加以釋放輪,將正壓差抵消,種子因其重力落入導管之中。

3. 氣流式排種

利用氣流使種子靜止於一錐形孔中之方法如圖5.16所示。其結構屬一圓鼓,週圍佈滿等距之錐型孔,外大內窄。當其經過種子箱時,有如一盛杯,將多數之種子一起帶上來。此時其上裝有一噴嘴,將較強的氣流對準錐型孔吹出,由於力量均勻分佈,且在底孔部位產生壓差之故,在錐底之種子將無法移動,其餘種子則會被吹出錐形孔外,落回種子室內。此時圓筒往前迴轉,進入護種輪套,種子受到保護不致外漏。當其迴轉至開溝器處時,另以推種板將其推出錐底,以確定每穴之種子均會落下。

為節省種子之使用量,點播的方式是播種作業最後的理想狀態,故新近對播種機之研究常針對點播機的性能進行改善,這些包括每穴粒數設定及調整之可行性探討、缺粒偵側及警示功能之加強等。

撒播機

撒播機(Broadcaster)是無定向地將種子撒向田間,有如天女散花一般,但必須力求均勻。其覆土則另採用耙或鍊式中耕器作簡易式蓋覆。人手撒播亦是常用的方法,但有些細小的種子則必須先混合細砂或同大小之材料,以改善其均勻度。此種撒播方式多用於牧草、綠肥或大量生產的蔬菜園。利用機械進行撒播通常有離心式與重力式。前者用於小粒種子如苜蓿、紫雲英或亞麻子等,以迴轉盤在高速旋轉的狀態下,向四方散播(圖5.17)﹔後者則以自由落體的方式,種子通過許多排成一線的小孔,自然落下,為使其撒佈均勻有時加上混配裝置。在廣大面積之播種亦有採用飛機空中撒播的方式,其均勻度較差,但頗適用於粗放方式或林地之更新作業。

離心式撒播機是由具有突起的旋轉圓板藉離心力彈出由漏斗落下之種子,將種子均均地散佈於田間。其設計簡單,且可高速進行,作業能量大,但由於作業寬度不容易界定,必須注意其重疊的部份。重力式則有固定的作業寬度,操作上較為方便。這兩種方式所需之動力可為人力、畜力或機械動力,但離心式者仍以機械動力為多,且其所需之動力亦較大。

撒播適用於粗放地區,尤其地面不平或砂礫多之土壤,有些設計還可以兼作施肥之用。種子之覆土則依耙、鍊、或中耕機具配合作業。歐美地區由於面積廣大,故有採用直升機或單引擎飛機進行空中撒播,其作業量甚大。

播種機之附屬機具

為防止種子掉落時產生跳動,在導管末端常裝有阻止閥,使種子正確落入土穴中。上述播種裝置僅針對其種子配出方式加以說明,事實上種子入土之前與後,土壤之處理也相當重要。這些項目包括開溝器、覆土器、施肥器等(圖5.18)。由於大部份之土壤表面容易乾燥,種子需播在土中適當深度,以保持水分及活力,故需要開溝器先行開溝,使種子掉入溝內。有時因為作物或土壤種類不同,開溝作業可以省略或以其他方式取代,但其基本之功能仍需俱備。

開溝器通常安裝於播種導管之前方,使種子入土之前,土溝已預為準備。開溝器有鋤型、鞋型、單碟及雙碟等,並能調節深度。鋤型具三角刃,堅固耐磨,為常用之型式﹔鞋型具壓削功能,用於夾雜物多之地面,阻力較小。碟盤則如飛盤,但盤緣銳利,可在前進時旋轉,並切斷殘枝,故切土及碎土功能甚佳,但不利於開製深溝。雙碟則在開溝後,成一整齊的V字型溝,是最為理想的方式。在黏土上作業時,碟型開溝器需附一刮土片,以刮落附著於碟盤面上之泥土。

覆土器位於導管之正後方,在種子進入溝中後即將兩側之土壤回填,或稱覆土。覆土器有鍊型及輪型兩種。鍊型是一條鐵鍊,可將旁邊的土撥回溝中填平,是一種簡單的型式。輪型覆土則除將兩側土推向深溝外,尚具壓實作用。此在乾燥季節裡,必須保持種子層之土壤水分時,最常使用。

施肥器則屬另一目的,通常有另一套施肥裝置,置於播種器之後方,在種子覆土時,順便進行施肥。施肥器所經之路徑常與播種路徑略異,以免影響種子之發育。

播種機之應用

播種機之應用有兩種,一為不整地播種,即直接在未整理過的土壤表面上進行播種作業,此時地表仍留存許多殘枝敗葉,土壤且處於壓實狀態﹔另一方式則是整地播種,將種子種在經過精心整理、碎土,土壤膨鬆、平整而無雜物的土壤中。從節省能源或降低生產成本之觀點而言,第一種方式較為經濟。不整地的方式,其產量會隨耕作之次數而逐年降低,故數年之後仍需進行整地播種。

(1)雜糧綜合播種機

雜糧播種機的開發過程中,最早係由種苗場完成曳引機承載式綜合播種機,經由國內農機工廠予以商品化後正式推廣。曳引機承載式綜合播種機適用於高粱、玉米、花生、大豆等種子,作業能量每日四公頃左右。其後,國內又發展出各種不同型式及大小之播種機,包括曳引機承載式播種施肥機、播種作畦機、播種施肥作畦機、局部整地播種施肥機,及耕耘機附掛式播種機、中耕管理機附掛式綜合播種機等,使播種機械化程度快速成長。

圖5.20 雜糧播種兼施肥機之外觀

圖5.20 雜糧播種兼施肥機之外觀目前本省雜糧作物如玉米、高粱、花生、豆類等已普遍使用機械播種,惟大部份仍使用機械式播種機,適於條播或點播,其播種時使用種子較多,故增加萌芽後之間拔工作,為提高種子發芽率,以提升雜糧播種層次,開發國產之真空吸力式播種機乃因應而生。

(2)雜糧真空吸力式播種機

目前本省雜糧作物如玉米、高粱、花生、豆類等已普遍使用機械播種,惟大部份仍使用機械式播種機,適於條播或點播,其播種時使用種子較多,故增加萌芽後之間拔工作,因此必須研究更精密真空吸力式播種機,並配合要求提高種子發芽率,以提升雜糧播種層次。

國內早期引進法國MONOSEM 牌及參考國內德FA"HSE牌、義大利 GASPARDO牌真空吸力式播種機,並正式推廣。國外真空吸力式播種機最小每行寬度45公分,常十數行為一組(圖5.21)。一般國內用之播種機均為曳引機附掛式,每行寬度可縮小到30公分,,其行距可可簡易調整,因每行為獨立式,故若加裝雙面犁可作畦播種,更換犁頭可平畦或開溝播種,更換種子盤可播種玉米、高粱、花生及豆類等多種作物。

國內使用之播種機作業速度每秒達1.7公尺,一天播種約3.4公頃。

(3)手拉式葉菜類播種機

這是小型之田間蔬菜種子條播機,其栽培之葉菜類蔬菜有黃金白菜(土白菜)、東京小白菜、青梗白菜、芥藍、萵苣、莧菜、空心菜及菠菜等。栽培面積每年將近六萬公頃。由於這些蔬菜之種子大小及形狀不規則,因此不易採用一般的機械播種。

本播種機是利用播種盤上之杓子,將種子槽內的種子舀起然後旋轉滑入落種口,而掉在土面上。其大小可視實際需要而設定大小,目前之標準規格為四尺寬,另外也有二尺寬及三尺寬之規格,農民可視田間實際畦寬選訂規格。其行株距可隨著實際需要調整。行距可週範圍為5公分、10公分、15公分(即5的倍收),株距可調範圍為7公分、9 公分、l4公分、2l公分四種。

其功能包括:

- (1)白菜型(標準型):可適用黃全白菜(土白菜)、東京小白菜、青梗白菜、芥藍及一般圓球型種子。播種粒數l~2粒。

- (2)萵苣型:此型為萵苣專用播種機,播種粒數l-3粒,通常以2粒較多。

- (3)菠菜型:此型為菠菜及葉用蘿蔔專用機型,適用於大粒型種子。播種粒數為l粒,偶而含有2粒情形。

- (4)莧菜型:此型特別為莧菜小粒型種子而設計,播種粒數為2-3粒。

- 使用時,只要將種子倒入適用型式之播種機之種子槽內,到田間或網室以手拉方式即可播種,非常輕便且精確度高,不僅不會缺株,而且不需間苗作業。本播種機亦可用於箱式有機葉菜類之播種。

第肆章 耕地管理機械

4.1農事作業範疇

有些人認為農事作業是一種低下的工作,但沒有農業那來吃與穿?那來住與休閒娛樂?因為人要吃,才有農業。今日之農業雖可以用許多機械取代,可以在最少的勞力下從事農事所需之繁勞工作,農業之本質仍然必須依賴自然的陽光與水分,仍然必須有適當的耕耘與栽培技術。

為完成各種農事作業,必須選擇適當農具做所需的工作,並且將農具與動力源相連接,使其能受到控制,並在所用的動力不超過有效容量的範圍下完成栽培的工作。一般農事作業可分類如下:

無論小農與大農制,農業就是一個與天地為伍的產業。農作物在生長過程中,就像初生嬰兒一樣,依成長階段之不同,其所需之作業亦不相同,有些直接與作物本身有關,有些則與其生長之週邊環境有關。這些作業將包括整地、播種、管理、收穫、搬運、加工、儲藏等。有些作業僅需應用一次,有些則需要多次處理,且處理之方式亦因作物對象之習性而有不同。在這些項目當中,即使相同的作物,也會因為耕作制度上之差異,而有不同之作業方式。以水稻為例,採用種子直播及採用秧苗移植就有不同的作業過程,其衍生的作業項目亦不會相同。如何選擇,則需由風俗習慣、生產成本,勞力的利用及農產品之品質與產量上來衡量。

每一項作業均有其目的與作法,整地作業亦然。一般言,整地是人類與自然爭地的開始,藉由這項作業可提供作物一個舒適的生長環境。整地需要克服諸多問題:

5.3犁耕之目的

犁耕的主要目的在翻鬆土壤,使土質更適合種子發芽。除此以外,依環境之差異,仍存在有其他需要犁耕作業的原因:

目前市場上已經有很多不同型式及大小的農具供選擇,以完成各種農事作業。以機械作業,其工作比人力輕鬆、快速與成本低廉。目前大部份之農機具均已經過長時間的研究與改良,以適合不同的人、土壤及作物條件。曳引機用犁通常可分為四種﹕板犁、圓盤犁、鑿犁及迴轉耕耘機。

4.4初次犁耕農具

4.4.1板 犁

板犁之功能在於切斷、提昇及翻鬆轉土壤,以埋沒廢棄物及雜草,並留下乾淨的土壤表層。其切斷部又稱為犁體,由犁頭、犁板及犁側板組成。犁頭有地面引導及犁頭傾斜部分。側向板能承受土壤作用於犁鐵的側壓力,具有穩定犁體的作用。在某些曳引機的板犁上,其犁側板由一與前進方向成一角度的犁溝輪所取代。而犁體前方通常裝有長刀或圓盤式裂土器,以垂直方向來切割土壤,使犁翻之壢條與未犁耕地分開,且容易翻轉。

犁體的切割寬度為兩個鄰近犁體側板間的垂直距離,使用直板犁時必須調整連桿組,使其距離與切割寬度相當,以便控制犁體。在以畜力為動力源的簡單犁耕作業中,以此項工作常藉著眼睛觀察來達成。

小型板犁有時附有一簡單的切土器,常應用於鬆軟土壤。而大型、重負荷的曳引機用犁,則裝有連桿點及諸如剪力銷、負載簧梁、或液壓貯蓄器等之防衝擊的設備。

4.4.2犁耕的幾何分析

一般耕耘是將田間之土壤表層15-25cm之深度進行翻轉、碎土等作業。由於土壤之性質不同,如旱田之表土相當堅固,作物根部很難深入,故每數年必須用心土犁破壞心土層一次。表土耕具有翻土、細碎及攪拌的作用,使其更適合作物生長。

翻土之動作又稱為反轉耕,經過犁板之翻轉,可以連續不斷地將原斷面為長方形之土條進行翻轉。圖4.2為使用犁進行反轉耕的情形。從圖5.2觀察,犁在Y方向前進,切出土方斷面寬度ABCD,再沿犁板之曲面扭轉,反轉成為A’B’C’D’,與前一土方相鄰。此時土方的重心G垂線若在C’上,此為此小土方維持穩定之臨界點,若在C’左方,土方會回到原來位置,無法達成翻轉的效果。設∠A’GD’=α,土方寬度為b,耕深為h;則下列關係成立:

sinα=[A'D']/[A'C']=b/sqrt(b²+b²)=h/b 4.1

為解上式,可設h/b=a,則4.1式可改寫為:

a=b/sqrt(b²+b²a²) a=1/sqrt(1+a²)

為解上式,可用MATLAB撰寫程式,程式如下:

執行之後可得b2h=1.272,或b=1.272h。換言之,若土方之寬度b不達耕深h之1.28倍時,就無法達到翻轉的效果。在此臨界點上,原為b之耕寬長度變為V形表面,即為A’B’A”,其實際長度為 h + cosα,設增加率為M為兩線段長度之比,則M為:

M=[h+bcosα]/b

=h/b+cosα =sinα+cosα 4.2

為使M值達到最大,可以對微分,並令其等於零,即:

dM/dα=cosα-sinα=0

可得到其條件為cosα=sinα,或α=45度。因此可得到b=1.41h之最佳狀態,這也是一般板犁設計的重要數據。

4.4.3犁之結構

圖4.3為典型板犁之外觀。這是以利用犁鏟與犁刀輪將土方自地面切出,然後利用犁土板進行翻轉的工具。就構造而言,板犁具有下列部份:犁體、犁刀、前犁、導輪及犁轅等,其應用依實際需求而定。圖4.3所示為單犁底犁耕寬度10”,犁轅間隙為14”,切土輪直徑為9”可調節耕深。

犁體(Plow body)為犁之主體,由犁鏟、犁鐴及地側板組合而成。犁鏟多呈梯形,其鏟尖可穿入土中,再用側邊之鏟刃將土方水平切割。當土方被抬起時會產生撕裂使土方在垂直方向與鄰土分離,有些則配合犁刀或犁刀輪進行垂直切割,使土方外觀更為平整。

犁鐴(Moldboard)則是緊鄰於犁鏟之後,專司翻土之功能,依土壤性質及用途之不同,外觀具有不同曲面及形狀。就其曲面而言,可以分為圓筒型、扭轉型及泛用型。

圓筒型為切取圓筒之一部份構成,每一部之曲率均相同。圓筒中心軸與前進方向之傾向角約為50-60度。犁鏟與犁鐴對地則形成約30度陡角,造成土方易破碎,較適砂質土使用,由於犁鐴長度短,或稱為再墾犁。

扭轉型則自犁鐴連接處起其曲率越往後面時越大,形成螺旋面。這種型式對土方具反轉作用,初時反轉較慢,後期強制翻轉。如此土方較完整,不易碎裂,因而可形成連續土條,並完全翻轉。配合此曲面,其犁鐴之長度較長,甚至另加延長板,或稱為新墾犁。

泛用型曲面則介於圓筒型與扭轉型之間,適合於水分高之土壤,此犁又稱為泛用犁。若需使用於黏重土壤者,為減少其與土方間之磨阻力,有製成板條型者,稱為條型犁。

地側板(Landslide)位於犁體底旁側之一塊細長鋼板,鍜接於鏟尖,以螺栓鎖定於犁鐴及犁柱上,兼有犁床之功能。地側板為保持行進方向正直之導引,兼支撐犁體所受土壤之側壓力。側板高度高者(15-20cm)用於深耕,低者(<10cm)則用於淺耕。地側板之末端則稱為犁踵(Plow heel)。為防止腐蝕,犁踵常以鋼板保護。

其次有關犁體之最重要者為犁體對土壤間之吸引問題。圖5.4所示為將犁放在平面上時,在其地側板下面與側面及犁尖處均與平面留些間隙,以期犁體作業時,犁尖能受壓力作用而維持板犁之適當耕深及耕寬之微調。此統稱為犁吸引值(Plow suction),分述如下:

犁刀(Coulter)為一垂向切土之刀,在土方被抬起前先以此刀切離,使土條保持方正,犁溝平整。犁刀有時以切盤取代,或稱為犁刀輪,可以利用其轉動過程將土方切斷,極適合於草根較多之土地。一般之熟田並不一定需要加裝犁刀或犁刀輪,但阻力較大之新墾地、草原地或重黏地等之犁耕,則需要此類裝置,有時圓盤之刀緣亦作成鋸齒狀,以利切割。通常安裝於犁轅前方約13-20cm,可以調節其位置。犁刀及犁刀輪之阻力以總牽引力之1/8為佳。

前犁(Front plow)是在犁體之前方另加裝一具小型犁體,以作前導犁耕。雜草叢生之土地進行犁耕時,可先利用此種前犁將地表面予以淺耕,使耕起之雜草翻覆於已犁過之犁溝中,然後再用經主犁所翻起之土方加以埋沒,以防其再生。此種犁又稱副犁或補助犁,其犁尖應在犁尖之上方,往前約10-16cm之距離,其耕深為38-56cm。對整個犁體而言,稱為二段耕犁。

5.4.4犁的特性

(1) 楔形理論

犁鏟或犁體曲面上與前進方向間之關係可如圖4.5所示。令y軸為犁體之前進方向,並以此構成立體之三個軸向,並取一四面體oabc。由其abc之面與xyz三個軸構成之角度分別為α(與y軸)、β(與x軸)、γ(x-y面)。由此三個角度犁鏟對土方之切割具有楔的作用(Wedge action),依序分別為耕起角α、翻土角β及切斷角γ。三個角度同時作用即可將土方耕起、切斷及翻轉,成為犁具之特性(圖5.6)。表5.1所示為不同土壤與犁曲面特性間之關係:

表4.1 不同土壤與犁曲面特性間之關係

(2)犁的阻力

圖4.7犁板作業時,所受之土壤阻力R可分為三個相互垂直的分向力,即犁耕水平方向Z,側分力S,垂向分力V。Z相當於水平阻力,亦即牽引力需要抗衡的阻力。設水平阻力為ZL,犁底側面及底面與土壤之摩擦力SW、VW,其關係為:

ZL=A+SW+VW

設地面板與土壤間之摩擦係數為μ,則:

SW=μS=μZtanθs

Vv=μV=μZtanθv

在總牽引力中切削土方約佔45%;翻土佔34% ;而使犁前進所需之力佔21%。在利用曳引機或尾輪支持犁重或垂直阻力時,後項之垂向力成極小值。但整個水平阻力,ZL變為:

ZL=Z[1+μ(Ztanθs+tanθv]

比阻力(Specific resistance)為每單位截面積之水平阻力,其值與耕耘速度V之開方成正比。設耕耘速度為一單位(1m/s)時之比阻力為z0,則寬度為b高度(耕深)為h之土方所遭到之阻力ZL應為:

ZL=V1/2.z0.b.h[1+μ(Z.tanθs+tanθv] [W]

其所需之耕耘動力D[W]為阻力與速度之乘積,即:

D=ZLV=V3/2z0bh[1+μ(Ztanθs+tanθv] [W]

表4.2為不同土壤之比阻力與摩擦係數

4.4.5碟犁 (圓盤犁)

碟犁主要構造為一能迴轉的碟型圓盤,其盤面與前進方向及地面成一角度,此角度可依土壤狀況調整。碟犁適於雜物或障礙物多的乾硬土上使用,但其價格高且維護不易,是為缺點。多碟犁有更多及更小的圓盤,適於裝在較大型曳引機後面以高速從事耕寬大、耕深淺的工作。由於土壤作用於較大邊的推力較大,必須由一具有角度的鋼輪來支撐;其形狀通常以另一圓盤或具有凸緣之圓盤裝於右犁具後面。

碟犁(Disk plow)為板犁之變形,但形狀更為簡單。其外形如衛星碟盤。碟盤之直徑約60-81cm,曲率半徑46-64cm,凹面深度則為9-13cm。碟盤中心傾斜於前進方向,或稱為圓盤角θ,其範圍42-45度,在垂直方向之傾斜角α約15-25度。

當碟犁其受到牽引時,可藉土壤之反作用力使圓盤旋轉,在此過程中可迫使圓盤邊刃切斷土方,被切之土方將沿圓盤之轉動被抬升而翻動,產生翻土及碎土作業。在圓盤之上方另有一刮刀,可以將黏著於圓盤之土方刮除。因為圓盤可以自由旋轉,故即使在多石之地進行犁耕,亦不致損傷犁體。

碟犁常由1-7個圓盤組成,每碟之耕寬約為18-30cm,其耕深則以圓盤直徑之三分之一為限,或為10-30cm。但據研究,最適之耕深為圓盤直徑1/4,此時其阻力最小。由於碟犁無犁底及側板,因此並無吸引現象。為保持耕深其骨架必須加重。由於側壓力約為牽引力之50-70%,故必須另外加裝後輪及盤輪作為支撐。且由於側壓力大,支撐部份必需採用側推或斜滾筒式軸承。

圓盤所受土壤阻力可用三個互相垂直的力Rx、Ry與Rz表示。圓盤之傾斜角與圓盤角對入土性能及土壤阻力有較大的影響。一般言之,圓盤角以近45度時阻力最小,此角度愈大雖然抛土較遠,垂直阻力減少,入土性能增強,但總阻力增加。傾斜角一般在15-25度之範圍。傾斜角增大會使牽引阻力和垂直阻力會增加,但側向阻力反而減少;傾斜角較小時,入土性能較佳。

碟犁適用於堅硬乾燥土、黏土、礫土、殘株或根莖特多的耕地。在板犁作業有困難的地區亦可以碟犁取代。碟犁之缺點是其翻土性能不佳,產生之坵塊大,但對防止土壤沖刷問題倒是比較有利。

4.4.6犁耕方法

一般犁耕方法計有下列數種:

由於犁具有方向性,故來回耕法需配合特定方式。來回耕法必須保留頭地(Head land),故耕寬不能太大。使用曳引機耕犁時,一次耕地之寬度須為曳引機連結耕犁總長之2-3倍長。來回耕之內聚法會在中央形成一個背脊(Back furrow);而用外翻法則會在中心形成犁溝(Dead furrow)。若每年均採用同樣的耕法會使背脊加高或使犁溝加深,故應每年輪流不同耕法。

迴轉耕法是沿著區塊之邊界環繞進行耕作,故即使迴轉耕法中之內耕法,也會在中央形成背脊,而用外耕法也會形成犁溝,故仍有必要每年輪流採用。迴轉耕法不會有整塊未耕地,但在四角落仍會殘留未耕地,必須設去應用其他方法加以補救。

曳引機拖拉犁時必須調整拖桿,使犁具之耕深符合需要,並保持直線前進方向。若前耕深輪陷入太深,使犁具偏向已犁過的土地方向時,須將犁具端的拖桿往下移,使曳引機端側向沒有犁耕過土地。

掛有犁具的橫向安裝桿,其曲柄朝向已犁耕側,可以用螺旋調節器來調整角度;經此可改變前犁溝的寬度。若其對曳引機轉向影響太大,軸可稍微向旁邊移動來減少這個效應。雙向犁的前犁溝通常由橫安裝桿右端的制動制器來調整,前制動器控制一個方向,後制動器控制另一個方向;這些必須加以調整,直到犁溝能在兩個方向相互配合為止。曳引機安裝合適的車輪以配合犁的尺寸是很重要的;否則上述的調整就沒有什麼作用,易使工作效果不佳。

4.4.7 深耕犁

鑿犁(圖4.10及4.11)主要功用在破裂硬土,並將雜物留在表面上,因此頗適用於有土壤沖蝕嚴重的地區。其齒桿可作橫向調整,以適合不同行列作物的要求。犁尖部位有些設計成更換型,磨耗後或破壞時可以更換,其根部則有剪力螺栓保護,以避免撞到異物。在溫帶地區,傳統上均使用板犁為犁耕工具。此種犁具對雜草之控制,效果良好;另一種為圓型之碟犁,只要調整適當,亦有相同的效果。但這兩種犁對深層土壤並未具鬆土效果,有時反因曳引機在畦溝內反覆操作,壓實土壤,使作物根部之穿透阻力增加。

鑿犁或釘齒耙之鬆土功能則甚佳,且曳引機亦無過份鎮壓之虞,然因無翻土作用,故雜草必須使用其他方式控制。在乾旱地區,翻轉土壤對雜草的控制並不全然有利,反而因蒸發作用會使土壤表面水分迅速流失,因此常須採用火燒的方式消除雜草。在土質堅硬地區,耙齒兩側旁45度範圍之三角區內會受到擾動,故利用間隔較密之鑿耙作業可使土層全面弄鬆。例如,間隔30公分之釘耙在深度15公分之乾硬土壤中作業時,其碎土程度足可立即作畦整地,不必二次犁耕。

鑿犁在不易碎裂之濕黏土壤上作業時,容易產生挖槽現象,效果較差。不過,在許多情況下,若能附加”雙翼板”,其性能將可改善。根據試驗,鐵質含量較多的土壤中,若採用條帶間距70公分的鑿齒耙,將可獲得適合根部成長之土壤鬆度,且其作業能量約僅為板犁之半。在雜草控制力面,採用寬平式碟犁,其所需能量則約僅為鑿犁之半。土壤狀況良好時,可採用淺耕作業,其優點是工作速率較傳統式高,可降低作物成長季節之時效損失。這項效能在一年兩作的地區尤為重要,無論是大規模作業或小農制之作業上,均不可忽視。

4.4.8迴轉耕耘機

迴轉耕耘機是以曳引機為動力旋轉耕耘刃,以切削與細碎土塊。其切土、碎土能力強,且一次作業能達到犁耕數次的效果。犁後地表平整、鬆軟,故頗能滿足農民精耕細作、節省耕作次數之要求。在國內,迴轉耕耘機已取代各種板犁的作業。然迴轉耕耘機耗費相當大的動力,且一再使用之後,容易使土壤結構遭受破壞。

迴轉犁依旋轉耕耘軸的位置可分為橫軸式(臥式)、立軸式(立式)及斜軸式等三種。按與動力連結方式分為牽引式、懸掛式及直結式等三種。依耕耘軸傳動方式則可分為中間傳動與側邊傳動等兩種。

圖4.12所示為由曳引機動力導出軸驅動,並由曳引機決定前進速度。刀刃在切土過程中,先將土方切下,再由後方拋出。土方會撞擊拖板及罩殼,因而發生細碎作用,並掉落在地面上。此動作因為刀刃之迴轉,表土會連續不斷受到打碎,並平鋪在後面的地表上。

4.4.8.1 一般構造

迴轉耕耘機主要由機架、傳動系統、旋轉耕耘軸、刀刃、耕深調節裝置、罩殼組成(圖5.13)。機架多屬臥式,呈矩形。由前梁(左右主梁)、左、右支臂及作為耕耘軸的後梁所組成。前梁為鑄造圓管,中間有齒輪箱,兩側均為支臂,另一側則有傳動箱。

耕耘軸與刀刃則是迴轉耕耘機之主要元件。耕耘軸由無縫綱管製成,軸兩端與兩支臂銷結,其上焊有刀座,刀刃依螺旋狀排列以供安裝刀刃。

迴轉耕耘機之傳動源由曳引機動力導出軸,以萬向接頭傳至其中間齒輪箱。再由此驅動耕耘軸。耕耘軸之轉速一般為198-275rpm。

耕深控制有兩種方式:分為雪撬式及耕深輪式。前者安裝於機架底部,調節雪撬與耕耘軸之相對距離可改變耕深,一般用於水田。耕深輪則安裝於機體後部,由套管、升降桿及輪叉等組成,普用於旱田作業。

4.4.8.2 刀刃的軌跡

刀刃切削土壤時,刀刃之絕對運動為機組前進運動與耕耘軸的回轉運動之合成,其條件是過程中不能產生推土的現象。此時之刀刃運動軌跡成擺線。

圖4.14所示為以原點O為耕耘刀之迴轉點,x為車體前進方向,y為垂直方向,以向上為正值,表示耕深。設刀刃之迴轉速度為ω,與曳引機驅動輪之方向相同,其初始位置為mo,當刀刃轉過α1=ωt1角度時,端點先至m1’點,而機組同時往前往動OA1=vmt1距離,實際之端點應為m1。其座標點可以表示如下:

式中,(x,y)為刀刃之端點座標,vm為機體之前進速度,m/s;R為刀刃點M之迴轉半徑,mm。

上兩式對時間微分可以得到M點之速度如下:

點M之絕對速度及夾角餘弦為:

由於刀刃切土時,車體前進的速度不能使刀刃產生頂土之現象,為此水平速度必須符合下面之條件:

Vx=Vm-Rωsinωt≦0 4.6

在切土過程中,刀刃向後之分速度會逐漸變大,故只要刀刃在開始切土時能滿足上式條件即可順利進行。一般迴轉耕耘機之前進速度vm約為0.5-1.5m/s,而刀刃端點之切線速度約為3-8m/s。

4.4.8.3 刀刃工作深度

迴轉耕耘機之耕深與運動參數R、Rω及vm有關,其關係如下:

y=-(R-h) 4.7

代入上式,得:

sinωt=[R-h]/R

Vm≦Rsinωt=Rω[R-h]/R=ω(R-h) 4.8

上式應為切土之合理條件,設切線速度U=Rω,代入上式,則:

Vm<ωR-ωh

h<R-Vm/ω = R(1-Vm/U) 4.9

由上式可看出,當vm/U之值減小時,耕深可以增大,最高為迴轉半徑R。但隨著h值之增加,其消耗之動力會增大。因此,應有一合理值,一般的設計中,旱作約為12-16cm,水田則約為14-18cm。

4.4.8.4 耕耘刀進給量

刀刃沿前進方向在縱斷面所切削之土方厚度稱為進給量。設其為Sz,可表示如下:

SZ=Vmt=Vm x 60/zn = Vm x 2π/[zω]=Vm/U x 2R/z [cm] 4.10

其中n為耕耘軸迴轉速[rpm],z為同一斷面之耕耘刀數(國內z=1,歐美z>1),t則為每一耕耘刀所經歷之時間[sec]。

由上式可知,增加z或n(ω)等均會令進給量Sz變小,土方變為細碎,而隨轉速增加,功率消耗亦會增加。若增加刀刃數,則刀刃間距變小,易產生堵塞現象。若進給量增大,土方及溝底凸起高度亦增大,所以進給量不能過大,一般約為1-2cm。

4.4.8.5 溝底凸起高度

迴轉耕耘機耕作後,耕作層的底部有凸起存在。凸起高度yc值的大小是由刀刃運動軌跡曲線和刀刃進給量Sz決定的。如圖4.15所示點C為溝底之最高點,其座標為:

xc=R([Vm/U]φ'-sinφ')

yc=-R(1-cosφ') 4.11

當φ’值不大時,其弧度值與正弦值約略相同,即sinφ’=φ’:

xc=R([Vm/U-1]φ'=SZ/2

∴φ'=SZ/[2R(1-Vm/U)] 4.12

因此高度yc為:

yc=-R[1-cos{SZ/[2R(1-Vm/U)]}] 4.13

4.4.8.6 刀刃之後角

刀刃在切土過程中,刀刃之軌跡曲線與刀背的夾角ε稱為刀刃後角(圖5.16)。圖中CH為平行於迴轉耕耘機前進方向的斷面與刀刃相切的線。後角的作用是使刀片能在切土時有較好的入土角度,以避免刀背推擠未切的土壤。為此必須使CH之軌跡在刀刃H點之軌跡以內;刀刃初入土時ε值應在很小的角度下入土,以減少阻力。因此刀刃在受到土壤阻力最大的位置時,調整後角的度數可以減少功率消耗。刀齒在完成切土後,後角變為較大以利向後拋土。後角的大小是由刀背的結構參數與刀刃運動軌跡決定。

在設計迴轉耕耘機時,刀刃的工作參數會相互影響的。在一般情況下,可先確定SZ、h等數值,再根據曳引機的功率初步確定耕耘軸的轉速範圍,然後再計算確定刀齒的數目和機器的前進速度。

4.4.8.7 耕耘刀之種類 (圖4.17)

4.4.8.8 刀刃口曲線之形狀

普通形刀刃口曲線(圖中之ED部份)與正面刃口曲線(Dn段)組成(圖4.18)。側面刃口曲線應滿足不纏草和耕耘阻力小的要求。設刃口曲線上任意點m處碰到莖桿時,設通過m點之運動軌跡線為aa,其切線為BB’,與刃口曲線之切線AA’相交,其交角為τ。若作用於莖桿之力N沿法線,則可得其分別在兩切線方向之分力為T與P。若T大於刀口對莖桿之磨擦力F時,將會沿刃口邊緣滑動,因而產生切斷及脫離的作用。故滑切條作為T>F:

T=Ncotτ F=Ntanφ 4.14

∴cotτ>tanφ tan(90∘-τ)>tanφ

∴90∘-τ>φ ∴τ<90∘-φ 4.15

式中,φ為莖桿對刀刃之摩擦角。

一般彎刀型之刃口均採用阿基米德螺線,其方程式為:

R=R0(1+Kθ) 4.16

式中,R0為螺線之起始半徑,R為對應θ之半徑,K為常數。設i為AA’與om聯線的夾角,則依圖4.19之螺線關係,可說明如下:

設:

θ2=θ0+θ θ1=i+θ2 ∴i=θ1-θ2

tani=tan(θ1-θ2)=[tanθ1-tanθ2]/[1+tanθ1tanθ2] 4.17

由於 tanθ1=dy/dx ,將螺線改為直角座標表示,則:

x=R(θ)sinθ2

y=R(θ)cosθ2 4.18

tanθ1=dy/dx=[dy/dθ]/[dx/dθ]

=[R'sinθ2+Rcosθ2]/[R'cosθ2-Rsinθ2]

=[R'tanθ2+R]/[R'-Rtanθ2]

∴tani=[tanθ1-tanθ2} / [1+tanθ2tanθ1]=R/R' 4.19

將上式整理,角度i變為:

i = tan-1{[1+Kθ]/K} 4.20

顯然i角隨θ增加而變大;而τ則隨之減少,但此時之滑切作用反而增大。刀刃口曲線應使溝底橫向平整,以減少衝擊及動力消耗,同時對草桿具有切割之作用。為此,刃口曲線工作位置在縱垂面的投影應在刀刃最大半徑的圓周上。在水平面的投影為與側面刃口相交的斜線。側面刃口與正面刃口的交角γ大於90度。

4.4.8.9 刀刃的最大切削半徑,Rmax

刀刃之最大切削半徑與耕耕及傳動箱結構尺寸有關。若耕深增大,其切削半徑須增大,其切削扭矩亦隨之增加。因此,在滿足耕深要求和傳動箱結構尺寸允許下,應採用較小者。一般之最大切削半徑在240-250cm之間。

4.4.8.10 曲線之起始半徑R0

螺曲線所需之起始半徑R0可參考圖4.20。其值可由下式表示:

R0=sqrt(Rmax²+SZ²-2SZsqre(2Rmax.hmax-hmax)) 4.21

式中,hmax為最大設計耕深[cm]。

4.4.8.11 正面刀刃幅寬

正面刀刃幅寬b之大小影響迴轉耕耘機之工作質量和功率消耗。若幅寬b增大,刀刃片數減少,間距因而加大,功率降低,但碎土品質較差。一般刀刃幅寬有46、50及55cm等三種。

4.4.8.12 最大中心包角

依據刀刃曲線及螺線之公式,可以求得θmax。其大小與側刃的滑切作用有關,並受刀刃長度之限制,一般之θmax值在26-45度之間。

4.4.8.13 耕耘刀的配置

為使耕耘刀作業時,避免發生漏耕及堵塞的問題,刀刃在耕耘軸上之排列需符合下列之需求(圖4.21):

一般之耕耘爪之安排如圖5.21及5.22,但實際則採用螺旋形分佈,以符合上述之需求。

4.4.8.14 迴轉耕耘機之動力

耕耘機消耗的功率包括下列項目:

P=2nπT/60 4.22

式中,T為耕耘軸扭矩[Nm],軸轉速n [rpm]。

就土壤阻力方面,增大耕深會增大扭矩,因此耕耘動力也會增大。單位耕耘斷面積之軸扭矩稱為比扭矩,其值依耕探而不同(圖4.23),在10cm處其值最小。但實際應用之耕深約為15cm。比扭矩可表示如下:

ρ=T/[bh] 4.23

不同土壤之比扭矩如表4.3,由此可以得到所需之扭矩,並進而得到耕耘動力P。式中之b、h分別耕寬及耕深,各以[cm]表示。

表4.3 迴轉耕耘之比扭矩

迴轉耕耘機多用在濕稻田的耕作,由兩個附有螺旋刀片的轉子所組成。迴轉耕耘機以碎土為主,不具翻轉功能。但作業迅速,通常不需二次耕。但所消耗的馬力特大。台灣地區由於一年兩至三作,整地的時間甚短,故代耕中心購置曳引機常以高馬力為主,是有原因的。

4.5二次犁耕機具

4.5.1細部整地與作畦

土壤經過初步犁耕後,仍需進行第二次整理,或稱整地,使土塊變細,適於播種。整地作業有碎土、整平、鎮壓作業,有些地區尚包括起壟與作畦。碎土之目的在犁起大土塊後另施壓予破壞、粉碎。破壞土方的方法包括切斷、壓碎、楔形破壞及衝擊破壞等。楔形破壞之阻力最小,但不容易壓到土塊,採用衝擊式則對乾燥之植土較為有用。

這種細部作業有時必須反覆多次,其所使用的農具包括彈簧齒耙、中耕器或滾壓輪。但對同一田區而言,使用輪式或笨重機具重覆作業對土壤並不一定有益,新近的耕法是儘量減少曳引機車輪在田間的重覆鎮壓。較好的方法是採用組合式農具,加掛於曳引機後面,可將原需多次作業的工作一次完成。或者採用微整地(甚至零整地)耕法亦可達成上述目的。

所謂微整地是僅就作物實際生存所需之土壤部位進行鬆土(局部整地);而零整地則是不經破土、碎土等作業,直接播種。另一種更前進之作法是,在田區中間預留固定之”車輪小徑 ”,使所有作業機械之車輪固定沿此路徑行走。根據試驗,車輪小徑所減收之產量尚能由其他未受鎮壓所導致的增產量取得平衝。

水稻田之濕田作業中,若以役畜犁耕,其腳蹄產生之攪拌作用對稻株成長有適當的幫助。但若使用重型機具,則由於牽引問題及機具重量過重可能破壞具有蓄水功能的硬盤,反而不適當。

具有畦壟或畦床之田區,在收穫之後,其後續作業常需包括這些畦床之重建。畦床之應用,最大目的在保持水分及排水。有些床面中心寬l.5米,斷面呈飛盤狀,具有排水之功能。畦床上可種植兩行作物,行間稍微低陷以期保蓄水分。畦之兩側有深溝,可將多餘水分排除,以避免作物遭到水浸泡。在此種情況下,中耕整地作業之目的主要在維護畦床原來形狀,或者在作物生長區域用釘耙稍微進行鬆土,故其所用之農具亦自不同。畦床之結構與位置可不必隨種植季節而改變;進行中期作業時,可用一對役畜或中耕機之雙輪分別行走於兩側之土溝中,拖曳農具拉桿,而其所需之農具則直接加掛在此拉桿上。

畦壟則屬A型畦床,其復建工作可用作畦器或手工具將溝底之土壤鏟至畦頂。就農藝的觀點而言,較適當的方式是利用鑿犁沿著土溝將前年所造成之耕盤先設法打破,然後再將土壟部分之土壤均分推向原畦溝中,如此可產生相當疏鬆之新畦,惟此法需耗較高的馬力。作畦器在作業時,若兩邊破土之程度不均,則方向較難控制。此項作業仍然應屬於初級整地作業的範疇。

4.5.2圓盤耙

圓盤耙由幾組裝在軸上的圓盤所組成,其與前進的方向成某一角度;作業時安裝兩組或四組的圓盤可消除作用於曳引機的淨側向推力(圖5.24)。碟耙與前進方向所成的角度越大時,所能攪動土壤的程度也越大,有時為適用於多草地時,碟片之邊緣常作成缺口的形狀,以增加其切割能力。通常用來粉碎初次犁耕後的土塊,而作成苗床。較大機型用液壓來控制夾角,並有耕深調節輪;大部分的型式都附有重盤,可用來增加重量,以獲得足夠的土壤深度。

比較大的圓盤組合係以四組圓盤構成,圓盤群有一可調節的角度,較大的角度對土壤影響較重,但需要較大的拉力。

4.5.3輕型耙

中耕器的構造像輕型的鑿犁,但具有更多的齒桿。它用來攪拌土壤、以獲得均勻的壓實性,並將良好的物質留在上層、亦可以作某些斷裂工作(圖4.25, 4.26)。起壟型及彈簧負載型兩者皆適用。齒桿通常交錯排列在架上,使殘留物有更大的空間通過農具;某些型式有特殊角化的腳架,可以用來降低殘留物集結過多的問題。

除釘耙外,輕型耙尚有許多種設計:鋸齒型、鏈條連桿型、木軸上裝釘子等等。這種在田間雜物很多的環境下,不適合使用。此外,樹梢或分枝也可以當作耙來使用(圖5.27)。

4.5.4整平機具

園圃場的整平有整平的專用機(圖5.28),這是獨自技撐裝置之大型整平機,以雷射自動控制水平。圖4.29為一種汽車曳引機混合之概念整平機具。

4.5.5鎮壓機具

鎮壓機具為鎮壓過分膨鬆土壤之用,或為碎土作業時將殘餘之土塊更予以粉碎,同是加以壓平之一種機具。滾輪式鎮壓機(圖4.30)為代表性機種,可應用於田地或建築用地。圖4.31則為一般配合在中耕器後之鎮壓輪。

鎮壓作業普通均在表土為之,使土壤中不致存有空隙,以保持適當的水分。這種鎮壓機具分表土鎮壓器與心土鎮壓器兩種,前者主要以輥子構成,通常須有載重,以調整其重量。輥子之種類則包括滑面輥子、管形輥子、切土輥子、星形輥子及凹形輥子等。輥子表面愈粗糙者,旨在增強其碎土作用。

心土鎮壓器則以狹形輪為主件,旨在利用壓力深入表土內,破碎底層土壤。實際上前面所述之星形輥子亦有具心土鎮壓之作用。

4.5.6其他鬆土機具

有些碎土鬆土機具則依作業目的而不同,附有爪子的動力垂直軸型式,只做成較大的尺寸,可視其為特殊的作業機械,用在某些溫帶作物的苗床準備作業上。(圖4.32)

這些機械可有水平和垂直的軸,並裝備有刃片或爪子,使其在土壤上被推動時能迴轉。這類機械有好的攪拌和混合的特性,並可防止殘留物的阻塞;其中某些型式適合用在隆起的耕作系統中,用來作雜草的控制。

作畦的器具也可以安裝在中耕機的架子上,其機體通常具有可調整的檔泥板及可更換的磨耗點。一般使用的型式有兩種,一為在軟土中的馬鈴薯型和硬土中的起壟犁型。在某些地區,起壟犁亦可用以控制土壤流失,使排水有機會滲入土中 (圖4.33 , 4.34) 。

4.5.7中耕管理機械

在作物發育過程中,其表土會逐漸硬化,因而根部所需之水分及空氣不易滲透。中耕的目的即在破壞作物周邊硬化之表層土壤。中耕過程中有時亦配合除草或培土的工作,以抑制雜草,促進分株、防止倒伏。

中耕之目的既在破壞表土,其所用原理如同耕耘,但一般之耕深僅7-8cm,也不需要翻轉。在此情況下,其遭遇之阻力及所需能量均較小,動力需求不是問題。但因為必須在作物中作業,為不傷及作物,須正確保持相對於作物之機械位置,提高作業精密度。

這類的機械具有水平的軸,而且附有不同型式的刀片可用來攬拌及切割土壤。機械的大小從很小至很大,且使用不同型式的刀片:拾起爪、彈簧一拾起爪、迴轉砍伐刃片、L型刃片等等(圖4.35)。這些機械很適合用在水稻田的作業,來攪拌土壤及混合廢棄物。(砍刀型刃片必須用來防止殘留物的捲入中耕機中)除了使用整平板外,這些通常為唯一需要的中耕機械。但這類的機械不適用於硬土壤的狀況(除了裝在大曳引機後的大重負荷型式外)、因其在這種情況下使用會有嚴重的振動及磨損的問題。

圖4.36為為單輪式,可進行菜園、花園、菸園、豆園、甘蔗園、茶園、果園、雜糧、作物之之鬆土、除草、開溝、培土等工作。由於一般雜糧作物培土做畦時,溝渠寬度較窄,故耕作時皆使用單鐵輪作業。而雙輪之設計乃為方便進出田園行走用及遇特殊作物之不同耕作方式時使用。此外,可另加裝TS-721A單行式播種機,進行雜糧作物之播種工作。其他型式如圖5.37所示之各種用途。

4.6整地作業自動化

整地是田間作業重要的一環,由第四章所述,大部份之整地作業均必須與曳引機連結,並須熟練的操作人員操作。這一個操作人員不僅為一搬車輛之駕駛而已,他必須負責觀察地面之平整、播種之確實性、作物之成長狀況、雜草之蔓延以及天候之變化等資訊,進而作適當之判斷。這些工作集中在操作員人身,常易導致其工作疲勞,甚至不容易撐握工作之精度,故如何將部份工作或資訊自動化,實為迫切之事。

傳統之自動系統係利用油壓及扭力感測器作農機具之拉力與深度控制。近年來,部份農機具除利用油壓驅動外,尚可利用其與機電整合相搭配,可以更準確地控制各項農事機具之水平與升降,以改善其作業精度。

4.6.1板犁拉力之調整

曳引機與拖拉之犁具是一體的關係,其間拉力之控制也是重要的一環。作業機具之阻力過大,會導致拉力過大,曳引機無法前進,輪胎會嚴重打滑。因此拉力過大,必須調整犁之作業深度,以減輕阻力。圖4.37所示為一套拉力自動調整系統,由輸入、控制單元及輸出等三部份構成。輸入部為彈簧拉力感測器,可以感測拉力之大小。控制單元則由微電腦或微處理機組成,可讀入輸入信號,經比較與判斷後,對輸出部發送控制指令。輸出部由電磁閥、油壓閥、油壓缸、舉升臂及三點連接裝置組成。當拉力過大時,控制單元將令輸出部作動,以舉升作業機,減少耕深。拉力正常時,會令作業機下降,使其維持一定的作業深度。

傳統之犁具拉力與定位控制係藉一油壓系統達成(如圖4.38)由彈簧直接作動油壓閥,在機電整合中則在控制單元植入判斷之功能,因此可以進行較複雜之控制程序。

參考資料:

1. 北京農業機械化學院。1992。農業機械學。農業出版社。

2.陳孝祖。1964。農機具。資元堂。

3.圓村光雄。1981。農業機械學。科技圖書。

4.關昌揚譯。1972。農業機械化技術。徐氏基金會。

5.馮丁樹譯。1987。小農制之農業機械化。徐氏基金會。

有些人認為農事作業是一種低下的工作,但沒有農業那來吃與穿?那來住與休閒娛樂?因為人要吃,才有農業。今日之農業雖可以用許多機械取代,可以在最少的勞力下從事農事所需之繁勞工作,農業之本質仍然必須依賴自然的陽光與水分,仍然必須有適當的耕耘與栽培技術。

為完成各種農事作業,必須選擇適當農具做所需的工作,並且將農具與動力源相連接,使其能受到控制,並在所用的動力不超過有效容量的範圍下完成栽培的工作。一般農事作業可分類如下:

- l. 初次犁耕。將未經攪動的土壤,在特定深度內進行犁耕作業,翻轉土壤並掩埋雜物及雜草,以控制其滋長。此外,亦包括為防止土壤沖蝕的土木工程及整地工作。

- 2. 二次犁耕。將經過初步次犁耕之土壤,進行整理,使其坵塊符合所需之大小及分佈,土壤因而獲得適度的壓實,且具良好的透氣性及透水性,以利種子或作物的生長。

- 3. 播種及移植:將種子或秧苗以正確的深度及間隔植入土中。

- 4. 作物保育與管理作業﹕包括噴藥、除草、施肥等項。

- 5. 收穫:採集所需的作物部分以供進一步使用。

- 6. 加工:將收穫後之穀物或農產品原料進行加工,使其易儲存或使用,並轉換成可供銷售的形式。

- 7. 運輸:運用不同的階段流程將物資運送到所需的地方。例如:將生產所需之物資(種子、肥料及殺蟲劑等)及機械運至田間﹕或將作物運回曬場或倉庫;或將產品運至市場。

無論小農與大農制,農業就是一個與天地為伍的產業。農作物在生長過程中,就像初生嬰兒一樣,依成長階段之不同,其所需之作業亦不相同,有些直接與作物本身有關,有些則與其生長之週邊環境有關。這些作業將包括整地、播種、管理、收穫、搬運、加工、儲藏等。有些作業僅需應用一次,有些則需要多次處理,且處理之方式亦因作物對象之習性而有不同。在這些項目當中,即使相同的作物,也會因為耕作制度上之差異,而有不同之作業方式。以水稻為例,採用種子直播及採用秧苗移植就有不同的作業過程,其衍生的作業項目亦不會相同。如何選擇,則需由風俗習慣、生產成本,勞力的利用及農產品之品質與產量上來衡量。

每一項作業均有其目的與作法,整地作業亦然。一般言,整地是人類與自然爭地的開始,藉由這項作業可提供作物一個舒適的生長環境。整地需要克服諸多問題:

- 1. 不平坦的土地需整理使其平整;

- 2. 有雜草生長之地區應先剷除雜草,或防止其繼續蔓生;

- 3. 必須涵養水分的地區應能適時給水,故需預備良好的水道供水。所以整地應包括犁耕、翻土、碎土及整平等工作。

5.3犁耕之目的

犁耕的主要目的在翻鬆土壤,使土質更適合種子發芽。除此以外,依環境之差異,仍存在有其他需要犁耕作業的原因:

- 1. 土壤經翻轉,可埋覆雜草,以控制其滋長,並維持地力。

- 2. 增加土壤的透水性,減少雨水或灌溉水的流失。

- 3. 深層部位的土壤經翻鬆後,可使作物根部較易穿透,增加作物可利用之水量。

- 4. 提供發芽或發根所需要之溫度。

目前市場上已經有很多不同型式及大小的農具供選擇,以完成各種農事作業。以機械作業,其工作比人力輕鬆、快速與成本低廉。目前大部份之農機具均已經過長時間的研究與改良,以適合不同的人、土壤及作物條件。曳引機用犁通常可分為四種﹕板犁、圓盤犁、鑿犁及迴轉耕耘機。

4.4初次犁耕農具

4.4.1板 犁

板犁之功能在於切斷、提昇及翻鬆轉土壤,以埋沒廢棄物及雜草,並留下乾淨的土壤表層。其切斷部又稱為犁體,由犁頭、犁板及犁側板組成。犁頭有地面引導及犁頭傾斜部分。側向板能承受土壤作用於犁鐵的側壓力,具有穩定犁體的作用。在某些曳引機的板犁上,其犁側板由一與前進方向成一角度的犁溝輪所取代。而犁體前方通常裝有長刀或圓盤式裂土器,以垂直方向來切割土壤,使犁翻之壢條與未犁耕地分開,且容易翻轉。

犁體的切割寬度為兩個鄰近犁體側板間的垂直距離,使用直板犁時必須調整連桿組,使其距離與切割寬度相當,以便控制犁體。在以畜力為動力源的簡單犁耕作業中,以此項工作常藉著眼睛觀察來達成。

小型板犁有時附有一簡單的切土器,常應用於鬆軟土壤。而大型、重負荷的曳引機用犁,則裝有連桿點及諸如剪力銷、負載簧梁、或液壓貯蓄器等之防衝擊的設備。

圖4.1 板犁之外觀,包括犁鏟、犁鐴、犁刀輪及犁轅等

4.4.2犁耕的幾何分析

一般耕耘是將田間之土壤表層15-25cm之深度進行翻轉、碎土等作業。由於土壤之性質不同,如旱田之表土相當堅固,作物根部很難深入,故每數年必須用心土犁破壞心土層一次。表土耕具有翻土、細碎及攪拌的作用,使其更適合作物生長。

翻土之動作又稱為反轉耕,經過犁板之翻轉,可以連續不斷地將原斷面為長方形之土條進行翻轉。圖4.2為使用犁進行反轉耕的情形。從圖5.2觀察,犁在Y方向前進,切出土方斷面寬度ABCD,再沿犁板之曲面扭轉,反轉成為A’B’C’D’,與前一土方相鄰。此時土方的重心G垂線若在C’上,此為此小土方維持穩定之臨界點,若在C’左方,土方會回到原來位置,無法達成翻轉的效果。設∠A’GD’=α,土方寬度為b,耕深為h;則下列關係成立:

sinα=[A'D']/[A'C']=b/sqrt(b²+b²)=h/b 4.1

為解上式,可設h/b=a,則4.1式可改寫為:

a=b/sqrt(b²+b²a²) a=1/sqrt(1+a²)

為解上式,可用MATLAB撰寫程式,程式如下:

%find the ratio of h/b

a=1;aa=0.5;

while abs(aa-a)>0.0001

a=aa;

aa=1/sqrt(1+a*a);

end

b2h=1/aa

執行之後可得b2h=1.272,或b=1.272h。換言之,若土方之寬度b不達耕深h之1.28倍時,就無法達到翻轉的效果。在此臨界點上,原為b之耕寬長度變為V形表面,即為A’B’A”,其實際長度為 h + cosα,設增加率為M為兩線段長度之比,則M為:

M=[h+bcosα]/b

=h/b+cosα =sinα+cosα 4.2

為使M值達到最大,可以對微分,並令其等於零,即:

dM/dα=cosα-sinα=0

可得到其條件為cosα=sinα,或α=45度。因此可得到b=1.41h之最佳狀態,這也是一般板犁設計的重要數據。

4.4.3犁之結構

圖4.3為典型板犁之外觀。這是以利用犁鏟與犁刀輪將土方自地面切出,然後利用犁土板進行翻轉的工具。就構造而言,板犁具有下列部份:犁體、犁刀、前犁、導輪及犁轅等,其應用依實際需求而定。圖4.3所示為單犁底犁耕寬度10”,犁轅間隙為14”,切土輪直徑為9”可調節耕深。

犁體(Plow body)為犁之主體,由犁鏟、犁鐴及地側板組合而成。犁鏟多呈梯形,其鏟尖可穿入土中,再用側邊之鏟刃將土方水平切割。當土方被抬起時會產生撕裂使土方在垂直方向與鄰土分離,有些則配合犁刀或犁刀輪進行垂直切割,使土方外觀更為平整。

犁鐴(Moldboard)則是緊鄰於犁鏟之後,專司翻土之功能,依土壤性質及用途之不同,外觀具有不同曲面及形狀。就其曲面而言,可以分為圓筒型、扭轉型及泛用型。

圓筒型為切取圓筒之一部份構成,每一部之曲率均相同。圓筒中心軸與前進方向之傾向角約為50-60度。犁鏟與犁鐴對地則形成約30度陡角,造成土方易破碎,較適砂質土使用,由於犁鐴長度短,或稱為再墾犁。

扭轉型則自犁鐴連接處起其曲率越往後面時越大,形成螺旋面。這種型式對土方具反轉作用,初時反轉較慢,後期強制翻轉。如此土方較完整,不易碎裂,因而可形成連續土條,並完全翻轉。配合此曲面,其犁鐴之長度較長,甚至另加延長板,或稱為新墾犁。

泛用型曲面則介於圓筒型與扭轉型之間,適合於水分高之土壤,此犁又稱為泛用犁。若需使用於黏重土壤者,為減少其與土方間之磨阻力,有製成板條型者,稱為條型犁。

地側板(Landslide)位於犁體底旁側之一塊細長鋼板,鍜接於鏟尖,以螺栓鎖定於犁鐴及犁柱上,兼有犁床之功能。地側板為保持行進方向正直之導引,兼支撐犁體所受土壤之側壓力。側板高度高者(15-20cm)用於深耕,低者(<10cm)則用於淺耕。地側板之末端則稱為犁踵(Plow heel)。為防止腐蝕,犁踵常以鋼板保護。

其次有關犁體之最重要者為犁體對土壤間之吸引問題。圖5.4所示為將犁放在平面上時,在其地側板下面與側面及犁尖處均與平面留些間隙,以期犁體作業時,犁尖能受壓力作用而維持板犁之適當耕深及耕寬之微調。此統稱為犁吸引值(Plow suction),分述如下:

- 1. 垂直吸引或下部吸引(Vertical suction):在地側板下面,有助於將犁火吸引入土,並防止犁體之上下飄移變動,其值約為4-13mm。

- 2. 水平吸引或側邊吸引(Horizontal suction ):在地側板側面,間隙約4-12mm,可以穩定犁的前進方面,並保持一定耕寬。

- 3. 犁鏟吸引(Share suction):在犁鏟刀緣下面約5mm的間隙,使切割土方容易使力。

犁刀(Coulter)為一垂向切土之刀,在土方被抬起前先以此刀切離,使土條保持方正,犁溝平整。犁刀有時以切盤取代,或稱為犁刀輪,可以利用其轉動過程將土方切斷,極適合於草根較多之土地。一般之熟田並不一定需要加裝犁刀或犁刀輪,但阻力較大之新墾地、草原地或重黏地等之犁耕,則需要此類裝置,有時圓盤之刀緣亦作成鋸齒狀,以利切割。通常安裝於犁轅前方約13-20cm,可以調節其位置。犁刀及犁刀輪之阻力以總牽引力之1/8為佳。

前犁(Front plow)是在犁體之前方另加裝一具小型犁體,以作前導犁耕。雜草叢生之土地進行犁耕時,可先利用此種前犁將地表面予以淺耕,使耕起之雜草翻覆於已犁過之犁溝中,然後再用經主犁所翻起之土方加以埋沒,以防其再生。此種犁又稱副犁或補助犁,其犁尖應在犁尖之上方,往前約10-16cm之距離,其耕深為38-56cm。對整個犁體而言,稱為二段耕犁。

5.4.4犁的特性

(1) 楔形理論

犁鏟或犁體曲面上與前進方向間之關係可如圖4.5所示。令y軸為犁體之前進方向,並以此構成立體之三個軸向,並取一四面體oabc。由其abc之面與xyz三個軸構成之角度分別為α(與y軸)、β(與x軸)、γ(x-y面)。由此三個角度犁鏟對土方之切割具有楔的作用(Wedge action),依序分別為耕起角α、翻土角β及切斷角γ。三個角度同時作用即可將土方耕起、切斷及翻轉,成為犁具之特性(圖5.6)。表5.1所示為不同土壤與犁曲面特性間之關係:

表4.1 不同土壤與犁曲面特性間之關係

土壤性質 耕起角α 翻土角β 切斷角γ 犁體曲面 翻土板寬比 碎土 用途

13-25 35-55 30-50

-------------------------------------------------------------------------

砂質土 大 大 大 圓筒型 0.7-0.8 大 再墾用

壤土 中 中 中 泛用型 0.8-1.0 中 泛用

重黏土 小 小 小 扭轉型 1.0-1.3 小 新墾用

-------------------------------------------------------------------------

(2)犁的阻力

圖4.7犁板作業時,所受之土壤阻力R可分為三個相互垂直的分向力,即犁耕水平方向Z,側分力S,垂向分力V。Z相當於水平阻力,亦即牽引力需要抗衡的阻力。設水平阻力為ZL,犁底側面及底面與土壤之摩擦力SW、VW,其關係為:

ZL=A+SW+VW

設地面板與土壤間之摩擦係數為μ,則:

SW=μS=μZtanθs

Vv=μV=μZtanθv

在總牽引力中切削土方約佔45%;翻土佔34% ;而使犁前進所需之力佔21%。在利用曳引機或尾輪支持犁重或垂直阻力時,後項之垂向力成極小值。但整個水平阻力,ZL變為:

ZL=Z[1+μ(Ztanθs+tanθv]

比阻力(Specific resistance)為每單位截面積之水平阻力,其值與耕耘速度V之開方成正比。設耕耘速度為一單位(1m/s)時之比阻力為z0,則寬度為b高度(耕深)為h之土方所遭到之阻力ZL應為:

ZL=V1/2.z0.b.h[1+μ(Z.tanθs+tanθv] [W]

其所需之耕耘動力D[W]為阻力與速度之乘積,即:

D=ZLV=V3/2z0bh[1+μ(Ztanθs+tanθv] [W]

表4.2為不同土壤之比阻力與摩擦係數

土壤種類 比阻力 摩擦係數

kgf/cm²(N/cm²) μ

------------------------------------------

砂土 0.20-0.32(2.0-3.2) 0.364

砂質壤土 0.23-0.35(2.3-3.5) 0.425

壤土 0.25-0.40(2.5-4.0) 0.466

黏質壤土 0.30-0.50(3.0-5.0) 0.520

重黏土 0.35-0.60(3.5-6.0) 0.577

------------------------------------------

4.4.5碟犁 (圓盤犁)

碟犁主要構造為一能迴轉的碟型圓盤,其盤面與前進方向及地面成一角度,此角度可依土壤狀況調整。碟犁適於雜物或障礙物多的乾硬土上使用,但其價格高且維護不易,是為缺點。多碟犁有更多及更小的圓盤,適於裝在較大型曳引機後面以高速從事耕寬大、耕深淺的工作。由於土壤作用於較大邊的推力較大,必須由一具有角度的鋼輪來支撐;其形狀通常以另一圓盤或具有凸緣之圓盤裝於右犁具後面。

碟犁(Disk plow)為板犁之變形,但形狀更為簡單。其外形如衛星碟盤。碟盤之直徑約60-81cm,曲率半徑46-64cm,凹面深度則為9-13cm。碟盤中心傾斜於前進方向,或稱為圓盤角θ,其範圍42-45度,在垂直方向之傾斜角α約15-25度。

當碟犁其受到牽引時,可藉土壤之反作用力使圓盤旋轉,在此過程中可迫使圓盤邊刃切斷土方,被切之土方將沿圓盤之轉動被抬升而翻動,產生翻土及碎土作業。在圓盤之上方另有一刮刀,可以將黏著於圓盤之土方刮除。因為圓盤可以自由旋轉,故即使在多石之地進行犁耕,亦不致損傷犁體。

碟犁常由1-7個圓盤組成,每碟之耕寬約為18-30cm,其耕深則以圓盤直徑之三分之一為限,或為10-30cm。但據研究,最適之耕深為圓盤直徑1/4,此時其阻力最小。由於碟犁無犁底及側板,因此並無吸引現象。為保持耕深其骨架必須加重。由於側壓力約為牽引力之50-70%,故必須另外加裝後輪及盤輪作為支撐。且由於側壓力大,支撐部份必需採用側推或斜滾筒式軸承。

圓盤所受土壤阻力可用三個互相垂直的力Rx、Ry與Rz表示。圓盤之傾斜角與圓盤角對入土性能及土壤阻力有較大的影響。一般言之,圓盤角以近45度時阻力最小,此角度愈大雖然抛土較遠,垂直阻力減少,入土性能增強,但總阻力增加。傾斜角一般在15-25度之範圍。傾斜角增大會使牽引阻力和垂直阻力會增加,但側向阻力反而減少;傾斜角較小時,入土性能較佳。

碟犁適用於堅硬乾燥土、黏土、礫土、殘株或根莖特多的耕地。在板犁作業有困難的地區亦可以碟犁取代。碟犁之缺點是其翻土性能不佳,產生之坵塊大,但對防止土壤沖刷問題倒是比較有利。

4.4.6犁耕方法

一般犁耕方法計有下列數種:

- 1. 來回耕法:分外翻法(Casting)及內聚法(Gathering)。

- 2. 迴轉續耕法:分外耕法與內耕法兩種。

由於犁具有方向性,故來回耕法需配合特定方式。來回耕法必須保留頭地(Head land),故耕寬不能太大。使用曳引機耕犁時,一次耕地之寬度須為曳引機連結耕犁總長之2-3倍長。來回耕之內聚法會在中央形成一個背脊(Back furrow);而用外翻法則會在中心形成犁溝(Dead furrow)。若每年均採用同樣的耕法會使背脊加高或使犁溝加深,故應每年輪流不同耕法。

迴轉耕法是沿著區塊之邊界環繞進行耕作,故即使迴轉耕法中之內耕法,也會在中央形成背脊,而用外耕法也會形成犁溝,故仍有必要每年輪流採用。迴轉耕法不會有整塊未耕地,但在四角落仍會殘留未耕地,必須設去應用其他方法加以補救。

曳引機拖拉犁時必須調整拖桿,使犁具之耕深符合需要,並保持直線前進方向。若前耕深輪陷入太深,使犁具偏向已犁過的土地方向時,須將犁具端的拖桿往下移,使曳引機端側向沒有犁耕過土地。

掛有犁具的橫向安裝桿,其曲柄朝向已犁耕側,可以用螺旋調節器來調整角度;經此可改變前犁溝的寬度。若其對曳引機轉向影響太大,軸可稍微向旁邊移動來減少這個效應。雙向犁的前犁溝通常由橫安裝桿右端的制動制器來調整,前制動器控制一個方向,後制動器控制另一個方向;這些必須加以調整,直到犁溝能在兩個方向相互配合為止。曳引機安裝合適的車輪以配合犁的尺寸是很重要的;否則上述的調整就沒有什麼作用,易使工作效果不佳。

4.4.7 深耕犁

鑿犁(圖4.10及4.11)主要功用在破裂硬土,並將雜物留在表面上,因此頗適用於有土壤沖蝕嚴重的地區。其齒桿可作橫向調整,以適合不同行列作物的要求。犁尖部位有些設計成更換型,磨耗後或破壞時可以更換,其根部則有剪力螺栓保護,以避免撞到異物。在溫帶地區,傳統上均使用板犁為犁耕工具。此種犁具對雜草之控制,效果良好;另一種為圓型之碟犁,只要調整適當,亦有相同的效果。但這兩種犁對深層土壤並未具鬆土效果,有時反因曳引機在畦溝內反覆操作,壓實土壤,使作物根部之穿透阻力增加。

鑿犁或釘齒耙之鬆土功能則甚佳,且曳引機亦無過份鎮壓之虞,然因無翻土作用,故雜草必須使用其他方式控制。在乾旱地區,翻轉土壤對雜草的控制並不全然有利,反而因蒸發作用會使土壤表面水分迅速流失,因此常須採用火燒的方式消除雜草。在土質堅硬地區,耙齒兩側旁45度範圍之三角區內會受到擾動,故利用間隔較密之鑿耙作業可使土層全面弄鬆。例如,間隔30公分之釘耙在深度15公分之乾硬土壤中作業時,其碎土程度足可立即作畦整地,不必二次犁耕。

鑿犁在不易碎裂之濕黏土壤上作業時,容易產生挖槽現象,效果較差。不過,在許多情況下,若能附加”雙翼板”,其性能將可改善。根據試驗,鐵質含量較多的土壤中,若採用條帶間距70公分的鑿齒耙,將可獲得適合根部成長之土壤鬆度,且其作業能量約僅為板犁之半。在雜草控制力面,採用寬平式碟犁,其所需能量則約僅為鑿犁之半。土壤狀況良好時,可採用淺耕作業,其優點是工作速率較傳統式高,可降低作物成長季節之時效損失。這項效能在一年兩作的地區尤為重要,無論是大規模作業或小農制之作業上,均不可忽視。

4.4.8迴轉耕耘機

迴轉耕耘機是以曳引機為動力旋轉耕耘刃,以切削與細碎土塊。其切土、碎土能力強,且一次作業能達到犁耕數次的效果。犁後地表平整、鬆軟,故頗能滿足農民精耕細作、節省耕作次數之要求。在國內,迴轉耕耘機已取代各種板犁的作業。然迴轉耕耘機耗費相當大的動力,且一再使用之後,容易使土壤結構遭受破壞。

迴轉犁依旋轉耕耘軸的位置可分為橫軸式(臥式)、立軸式(立式)及斜軸式等三種。按與動力連結方式分為牽引式、懸掛式及直結式等三種。依耕耘軸傳動方式則可分為中間傳動與側邊傳動等兩種。

圖4.12所示為由曳引機動力導出軸驅動,並由曳引機決定前進速度。刀刃在切土過程中,先將土方切下,再由後方拋出。土方會撞擊拖板及罩殼,因而發生細碎作用,並掉落在地面上。此動作因為刀刃之迴轉,表土會連續不斷受到打碎,並平鋪在後面的地表上。

4.4.8.1 一般構造

迴轉耕耘機主要由機架、傳動系統、旋轉耕耘軸、刀刃、耕深調節裝置、罩殼組成(圖5.13)。機架多屬臥式,呈矩形。由前梁(左右主梁)、左、右支臂及作為耕耘軸的後梁所組成。前梁為鑄造圓管,中間有齒輪箱,兩側均為支臂,另一側則有傳動箱。

耕耘軸與刀刃則是迴轉耕耘機之主要元件。耕耘軸由無縫綱管製成,軸兩端與兩支臂銷結,其上焊有刀座,刀刃依螺旋狀排列以供安裝刀刃。

迴轉耕耘機之傳動源由曳引機動力導出軸,以萬向接頭傳至其中間齒輪箱。再由此驅動耕耘軸。耕耘軸之轉速一般為198-275rpm。

耕深控制有兩種方式:分為雪撬式及耕深輪式。前者安裝於機架底部,調節雪撬與耕耘軸之相對距離可改變耕深,一般用於水田。耕深輪則安裝於機體後部,由套管、升降桿及輪叉等組成,普用於旱田作業。

4.4.8.2 刀刃的軌跡

刀刃切削土壤時,刀刃之絕對運動為機組前進運動與耕耘軸的回轉運動之合成,其條件是過程中不能產生推土的現象。此時之刀刃運動軌跡成擺線。

圖4.14所示為以原點O為耕耘刀之迴轉點,x為車體前進方向,y為垂直方向,以向上為正值,表示耕深。設刀刃之迴轉速度為ω,與曳引機驅動輪之方向相同,其初始位置為mo,當刀刃轉過α1=ωt1角度時,端點先至m1’點,而機組同時往前往動OA1=vmt1距離,實際之端點應為m1。其座標點可以表示如下:

x=Rcosωt+Vmt

y=-Rsinωt 4.3

式中,(x,y)為刀刃之端點座標,vm為機體之前進速度,m/s;R為刀刃點M之迴轉半徑,mm。

上兩式對時間微分可以得到M點之速度如下:

Vx=dx/dt=Vm-Rsinωt

Vy=dy/dt=-Rcosωt 4.4

點M之絕對速度及夾角餘弦為:

V=sqrt(Vx²+Vy²)=sqrt(R²ω²+Vm²-2RωVmsinωt)

φ=cos-1[Vx/Vy]

=[(Vm-Rωsinωt)/sqrt(R²ω²+Vm²-2RωVmsinωt)] 4.5

由於刀刃切土時,車體前進的速度不能使刀刃產生頂土之現象,為此水平速度必須符合下面之條件:

Vx=Vm-Rωsinωt≦0 4.6

在切土過程中,刀刃向後之分速度會逐漸變大,故只要刀刃在開始切土時能滿足上式條件即可順利進行。一般迴轉耕耘機之前進速度vm約為0.5-1.5m/s,而刀刃端點之切線速度約為3-8m/s。

4.4.8.3 刀刃工作深度

迴轉耕耘機之耕深與運動參數R、Rω及vm有關,其關係如下:

y=-(R-h) 4.7

代入上式,得:

sinωt=[R-h]/R

Vm≦Rsinωt=Rω[R-h]/R=ω(R-h) 4.8

上式應為切土之合理條件,設切線速度U=Rω,代入上式,則:

Vm<ωR-ωh

h<R-Vm/ω = R(1-Vm/U) 4.9

由上式可看出,當vm/U之值減小時,耕深可以增大,最高為迴轉半徑R。但隨著h值之增加,其消耗之動力會增大。因此,應有一合理值,一般的設計中,旱作約為12-16cm,水田則約為14-18cm。

4.4.8.4 耕耘刀進給量

刀刃沿前進方向在縱斷面所切削之土方厚度稱為進給量。設其為Sz,可表示如下:

SZ=Vmt=Vm x 60/zn = Vm x 2π/[zω]=Vm/U x 2R/z [cm] 4.10

其中n為耕耘軸迴轉速[rpm],z為同一斷面之耕耘刀數(國內z=1,歐美z>1),t則為每一耕耘刀所經歷之時間[sec]。

由上式可知,增加z或n(ω)等均會令進給量Sz變小,土方變為細碎,而隨轉速增加,功率消耗亦會增加。若增加刀刃數,則刀刃間距變小,易產生堵塞現象。若進給量增大,土方及溝底凸起高度亦增大,所以進給量不能過大,一般約為1-2cm。

4.4.8.5 溝底凸起高度

迴轉耕耘機耕作後,耕作層的底部有凸起存在。凸起高度yc值的大小是由刀刃運動軌跡曲線和刀刃進給量Sz決定的。如圖4.15所示點C為溝底之最高點,其座標為:

xc=R([Vm/U]φ'-sinφ')

yc=-R(1-cosφ') 4.11

當φ’值不大時,其弧度值與正弦值約略相同,即sinφ’=φ’:

xc=R([Vm/U-1]φ'=SZ/2

∴φ'=SZ/[2R(1-Vm/U)] 4.12

因此高度yc為:

yc=-R[1-cos{SZ/[2R(1-Vm/U)]}] 4.13

4.4.8.6 刀刃之後角

刀刃在切土過程中,刀刃之軌跡曲線與刀背的夾角ε稱為刀刃後角(圖5.16)。圖中CH為平行於迴轉耕耘機前進方向的斷面與刀刃相切的線。後角的作用是使刀片能在切土時有較好的入土角度,以避免刀背推擠未切的土壤。為此必須使CH之軌跡在刀刃H點之軌跡以內;刀刃初入土時ε值應在很小的角度下入土,以減少阻力。因此刀刃在受到土壤阻力最大的位置時,調整後角的度數可以減少功率消耗。刀齒在完成切土後,後角變為較大以利向後拋土。後角的大小是由刀背的結構參數與刀刃運動軌跡決定。

在設計迴轉耕耘機時,刀刃的工作參數會相互影響的。在一般情況下,可先確定SZ、h等數值,再根據曳引機的功率初步確定耕耘軸的轉速範圍,然後再計算確定刀齒的數目和機器的前進速度。

4.4.8.7 耕耘刀之種類 (圖4.17)

- (1)普通型:其正面切削刃口較寬。正面刃口與側面刃口均有切削作用。工作時靠近刀柄部分的刃口先與土壤接觸,後後依次遠離耕耘軸中心沿側面刃口滑移。當達刀刃側面與正面刃口彎折處時,未被側面刃口切斷的雜草轉移到正面刃口,壓向未耕地進行切削;並在回轉過程中向外運動,因此易於切斷或滑脫。這種刀刃對土壤的適應性強,故普遍在亞洲地區使用。

- (2)L型:為直角型刀刃,其正面及側面都有刃口,呈直線型,彎曲部分近於直角。工作時,正面刃口先與土壤接觸,然後依次到刀刃根部。由於莖桿雜草等可沿側刃滑移到接近回轉中心,因而易生纏草堵塞現象。但這種刀刃碎土能力較強,所需動力較大,適於旱田碎土用。

- (3)C型:或稱鑿形刀,其刀刃之正面為較窄的鑿形刃口,產生刺切作用。相鄰兩刀刃間距大於正面刃口之寬度,所有土方兩側主要以撕裂方式與土地分離開來。其入土性能較好,所需動力小,主要用於板結土壤的水田耕作。在潮濕粘重土壤中耕作時漏耕嚴重,易纏草堵塞。

4.4.8.8 刀刃口曲線之形狀

普通形刀刃口曲線(圖中之ED部份)與正面刃口曲線(Dn段)組成(圖4.18)。側面刃口曲線應滿足不纏草和耕耘阻力小的要求。設刃口曲線上任意點m處碰到莖桿時,設通過m點之運動軌跡線為aa,其切線為BB’,與刃口曲線之切線AA’相交,其交角為τ。若作用於莖桿之力N沿法線,則可得其分別在兩切線方向之分力為T與P。若T大於刀口對莖桿之磨擦力F時,將會沿刃口邊緣滑動,因而產生切斷及脫離的作用。故滑切條作為T>F:

T=Ncotτ F=Ntanφ 4.14

∴cotτ>tanφ tan(90∘-τ)>tanφ

∴90∘-τ>φ ∴τ<90∘-φ 4.15

式中,φ為莖桿對刀刃之摩擦角。

一般彎刀型之刃口均採用阿基米德螺線,其方程式為:

R=R0(1+Kθ) 4.16

式中,R0為螺線之起始半徑,R為對應θ之半徑,K為常數。設i為AA’與om聯線的夾角,則依圖4.19之螺線關係,可說明如下:

設:

θ2=θ0+θ θ1=i+θ2 ∴i=θ1-θ2

tani=tan(θ1-θ2)=[tanθ1-tanθ2]/[1+tanθ1tanθ2] 4.17

由於 tanθ1=dy/dx ,將螺線改為直角座標表示,則:

x=R(θ)sinθ2

y=R(θ)cosθ2 4.18

tanθ1=dy/dx=[dy/dθ]/[dx/dθ]

=[R'sinθ2+Rcosθ2]/[R'cosθ2-Rsinθ2]

=[R'tanθ2+R]/[R'-Rtanθ2]

∴tani=[tanθ1-tanθ2} / [1+tanθ2tanθ1]=R/R' 4.19

將上式整理,角度i變為:

i = tan-1{[1+Kθ]/K} 4.20

顯然i角隨θ增加而變大;而τ則隨之減少,但此時之滑切作用反而增大。刀刃口曲線應使溝底橫向平整,以減少衝擊及動力消耗,同時對草桿具有切割之作用。為此,刃口曲線工作位置在縱垂面的投影應在刀刃最大半徑的圓周上。在水平面的投影為與側面刃口相交的斜線。側面刃口與正面刃口的交角γ大於90度。

4.4.8.9 刀刃的最大切削半徑,Rmax

刀刃之最大切削半徑與耕耕及傳動箱結構尺寸有關。若耕深增大,其切削半徑須增大,其切削扭矩亦隨之增加。因此,在滿足耕深要求和傳動箱結構尺寸允許下,應採用較小者。一般之最大切削半徑在240-250cm之間。

4.4.8.10 曲線之起始半徑R0

螺曲線所需之起始半徑R0可參考圖4.20。其值可由下式表示:

R0=sqrt(Rmax²+SZ²-2SZsqre(2Rmax.hmax-hmax)) 4.21

式中,hmax為最大設計耕深[cm]。

4.4.8.11 正面刀刃幅寬

正面刀刃幅寬b之大小影響迴轉耕耘機之工作質量和功率消耗。若幅寬b增大,刀刃片數減少,間距因而加大,功率降低,但碎土品質較差。一般刀刃幅寬有46、50及55cm等三種。

4.4.8.12 最大中心包角

依據刀刃曲線及螺線之公式,可以求得θmax。其大小與側刃的滑切作用有關,並受刀刃長度之限制,一般之θmax值在26-45度之間。

4.4.8.13 耕耘刀的配置

為使耕耘刀作業時,避免發生漏耕及堵塞的問題,刀刃在耕耘軸上之排列需符合下列之需求(圖4.21):

- (1) 同一回轉平面內,若配置兩把以上耕耘刀時,應維持相等的進給量,以達均勻碎土的效果,並維持溝底平整。

- (2) 在耕耘軸迴轉一週的過程中,耕耘軸每迴轉一個相等角度時,在同一相位角須是一把刀入土,以維持工作穩定性和耕耘軸負荷平均。

- (3) 相繼入土的刀片在耕耘軸上的軸向距離越大越好,以免發生堵塞。

- (4) 左彎和右彎刀刃應盡量交錯入土,使耕耘軸兩端軸承受之側壓力較為平衡。

一般之耕耘爪之安排如圖5.21及5.22,但實際則採用螺旋形分佈,以符合上述之需求。

4.4.8.14 迴轉耕耘機之動力

耕耘機消耗的功率包括下列項目:

- 1. 刀爪切削土塊時消耗:此值不變化很大,開始打擊時功率消耗最大,至溝底時變到最小。平均約佔全部之42% 。

- 2. 刀刃拋土時所耗功率:約佔40.5% 。

- 3. 耕耘作業時推動機組之功率:約佔6.8%。

- 4. 耕耘作業時各傳動部分之消耗:約佔10.7%。

P=2nπT/60 4.22

式中,T為耕耘軸扭矩[Nm],軸轉速n [rpm]。

就土壤阻力方面,增大耕深會增大扭矩,因此耕耘動力也會增大。單位耕耘斷面積之軸扭矩稱為比扭矩,其值依耕探而不同(圖4.23),在10cm處其值最小。但實際應用之耕深約為15cm。比扭矩可表示如下:

ρ=T/[bh] 4.23

不同土壤之比扭矩如表4.3,由此可以得到所需之扭矩,並進而得到耕耘動力P。式中之b、h分別耕寬及耕深,各以[cm]表示。

表4.3 迴轉耕耘之比扭矩

土壤種類 比扭矩ρ[N.m/cm²]

---------------------------------

砂壤土 0.06-0.15

壤土 0.15-0.30

植壤土 0.30-0.40

---------------------------------

迴轉耕耘機多用在濕稻田的耕作,由兩個附有螺旋刀片的轉子所組成。迴轉耕耘機以碎土為主,不具翻轉功能。但作業迅速,通常不需二次耕。但所消耗的馬力特大。台灣地區由於一年兩至三作,整地的時間甚短,故代耕中心購置曳引機常以高馬力為主,是有原因的。

4.5二次犁耕機具

4.5.1細部整地與作畦

土壤經過初步犁耕後,仍需進行第二次整理,或稱整地,使土塊變細,適於播種。整地作業有碎土、整平、鎮壓作業,有些地區尚包括起壟與作畦。碎土之目的在犁起大土塊後另施壓予破壞、粉碎。破壞土方的方法包括切斷、壓碎、楔形破壞及衝擊破壞等。楔形破壞之阻力最小,但不容易壓到土塊,採用衝擊式則對乾燥之植土較為有用。

這種細部作業有時必須反覆多次,其所使用的農具包括彈簧齒耙、中耕器或滾壓輪。但對同一田區而言,使用輪式或笨重機具重覆作業對土壤並不一定有益,新近的耕法是儘量減少曳引機車輪在田間的重覆鎮壓。較好的方法是採用組合式農具,加掛於曳引機後面,可將原需多次作業的工作一次完成。或者採用微整地(甚至零整地)耕法亦可達成上述目的。

所謂微整地是僅就作物實際生存所需之土壤部位進行鬆土(局部整地);而零整地則是不經破土、碎土等作業,直接播種。另一種更前進之作法是,在田區中間預留固定之”車輪小徑 ”,使所有作業機械之車輪固定沿此路徑行走。根據試驗,車輪小徑所減收之產量尚能由其他未受鎮壓所導致的增產量取得平衝。

水稻田之濕田作業中,若以役畜犁耕,其腳蹄產生之攪拌作用對稻株成長有適當的幫助。但若使用重型機具,則由於牽引問題及機具重量過重可能破壞具有蓄水功能的硬盤,反而不適當。

具有畦壟或畦床之田區,在收穫之後,其後續作業常需包括這些畦床之重建。畦床之應用,最大目的在保持水分及排水。有些床面中心寬l.5米,斷面呈飛盤狀,具有排水之功能。畦床上可種植兩行作物,行間稍微低陷以期保蓄水分。畦之兩側有深溝,可將多餘水分排除,以避免作物遭到水浸泡。在此種情況下,中耕整地作業之目的主要在維護畦床原來形狀,或者在作物生長區域用釘耙稍微進行鬆土,故其所用之農具亦自不同。畦床之結構與位置可不必隨種植季節而改變;進行中期作業時,可用一對役畜或中耕機之雙輪分別行走於兩側之土溝中,拖曳農具拉桿,而其所需之農具則直接加掛在此拉桿上。

畦壟則屬A型畦床,其復建工作可用作畦器或手工具將溝底之土壤鏟至畦頂。就農藝的觀點而言,較適當的方式是利用鑿犁沿著土溝將前年所造成之耕盤先設法打破,然後再將土壟部分之土壤均分推向原畦溝中,如此可產生相當疏鬆之新畦,惟此法需耗較高的馬力。作畦器在作業時,若兩邊破土之程度不均,則方向較難控制。此項作業仍然應屬於初級整地作業的範疇。

4.5.2圓盤耙

圓盤耙由幾組裝在軸上的圓盤所組成,其與前進的方向成某一角度;作業時安裝兩組或四組的圓盤可消除作用於曳引機的淨側向推力(圖5.24)。碟耙與前進方向所成的角度越大時,所能攪動土壤的程度也越大,有時為適用於多草地時,碟片之邊緣常作成缺口的形狀,以增加其切割能力。通常用來粉碎初次犁耕後的土塊,而作成苗床。較大機型用液壓來控制夾角,並有耕深調節輪;大部分的型式都附有重盤,可用來增加重量,以獲得足夠的土壤深度。

比較大的圓盤組合係以四組圓盤構成,圓盤群有一可調節的角度,較大的角度對土壤影響較重,但需要較大的拉力。

4.5.3輕型耙

中耕器的構造像輕型的鑿犁,但具有更多的齒桿。它用來攪拌土壤、以獲得均勻的壓實性,並將良好的物質留在上層、亦可以作某些斷裂工作(圖4.25, 4.26)。起壟型及彈簧負載型兩者皆適用。齒桿通常交錯排列在架上,使殘留物有更大的空間通過農具;某些型式有特殊角化的腳架,可以用來降低殘留物集結過多的問題。

除釘耙外,輕型耙尚有許多種設計:鋸齒型、鏈條連桿型、木軸上裝釘子等等。這種在田間雜物很多的環境下,不適合使用。此外,樹梢或分枝也可以當作耙來使用(圖5.27)。

4.5.4整平機具

園圃場的整平有整平的專用機(圖5.28),這是獨自技撐裝置之大型整平機,以雷射自動控制水平。圖4.29為一種汽車曳引機混合之概念整平機具。

4.5.5鎮壓機具

鎮壓機具為鎮壓過分膨鬆土壤之用,或為碎土作業時將殘餘之土塊更予以粉碎,同是加以壓平之一種機具。滾輪式鎮壓機(圖4.30)為代表性機種,可應用於田地或建築用地。圖4.31則為一般配合在中耕器後之鎮壓輪。

鎮壓作業普通均在表土為之,使土壤中不致存有空隙,以保持適當的水分。這種鎮壓機具分表土鎮壓器與心土鎮壓器兩種,前者主要以輥子構成,通常須有載重,以調整其重量。輥子之種類則包括滑面輥子、管形輥子、切土輥子、星形輥子及凹形輥子等。輥子表面愈粗糙者,旨在增強其碎土作用。

心土鎮壓器則以狹形輪為主件,旨在利用壓力深入表土內,破碎底層土壤。實際上前面所述之星形輥子亦有具心土鎮壓之作用。

4.5.6其他鬆土機具

有些碎土鬆土機具則依作業目的而不同,附有爪子的動力垂直軸型式,只做成較大的尺寸,可視其為特殊的作業機械,用在某些溫帶作物的苗床準備作業上。(圖4.32)

這些機械可有水平和垂直的軸,並裝備有刃片或爪子,使其在土壤上被推動時能迴轉。這類機械有好的攪拌和混合的特性,並可防止殘留物的阻塞;其中某些型式適合用在隆起的耕作系統中,用來作雜草的控制。

作畦的器具也可以安裝在中耕機的架子上,其機體通常具有可調整的檔泥板及可更換的磨耗點。一般使用的型式有兩種,一為在軟土中的馬鈴薯型和硬土中的起壟犁型。在某些地區,起壟犁亦可用以控制土壤流失,使排水有機會滲入土中 (圖4.33 , 4.34) 。

4.5.7中耕管理機械

在作物發育過程中,其表土會逐漸硬化,因而根部所需之水分及空氣不易滲透。中耕的目的即在破壞作物周邊硬化之表層土壤。中耕過程中有時亦配合除草或培土的工作,以抑制雜草,促進分株、防止倒伏。

中耕之目的既在破壞表土,其所用原理如同耕耘,但一般之耕深僅7-8cm,也不需要翻轉。在此情況下,其遭遇之阻力及所需能量均較小,動力需求不是問題。但因為必須在作物中作業,為不傷及作物,須正確保持相對於作物之機械位置,提高作業精密度。

這類的機械具有水平的軸,而且附有不同型式的刀片可用來攬拌及切割土壤。機械的大小從很小至很大,且使用不同型式的刀片:拾起爪、彈簧一拾起爪、迴轉砍伐刃片、L型刃片等等(圖4.35)。這些機械很適合用在水稻田的作業,來攪拌土壤及混合廢棄物。(砍刀型刃片必須用來防止殘留物的捲入中耕機中)除了使用整平板外,這些通常為唯一需要的中耕機械。但這類的機械不適用於硬土壤的狀況(除了裝在大曳引機後的大重負荷型式外)、因其在這種情況下使用會有嚴重的振動及磨損的問題。

圖4.36為為單輪式,可進行菜園、花園、菸園、豆園、甘蔗園、茶園、果園、雜糧、作物之之鬆土、除草、開溝、培土等工作。由於一般雜糧作物培土做畦時,溝渠寬度較窄,故耕作時皆使用單鐵輪作業。而雙輪之設計乃為方便進出田園行走用及遇特殊作物之不同耕作方式時使用。此外,可另加裝TS-721A單行式播種機,進行雜糧作物之播種工作。其他型式如圖5.37所示之各種用途。

4.6整地作業自動化

整地是田間作業重要的一環,由第四章所述,大部份之整地作業均必須與曳引機連結,並須熟練的操作人員操作。這一個操作人員不僅為一搬車輛之駕駛而已,他必須負責觀察地面之平整、播種之確實性、作物之成長狀況、雜草之蔓延以及天候之變化等資訊,進而作適當之判斷。這些工作集中在操作員人身,常易導致其工作疲勞,甚至不容易撐握工作之精度,故如何將部份工作或資訊自動化,實為迫切之事。

傳統之自動系統係利用油壓及扭力感測器作農機具之拉力與深度控制。近年來,部份農機具除利用油壓驅動外,尚可利用其與機電整合相搭配,可以更準確地控制各項農事機具之水平與升降,以改善其作業精度。

4.6.1板犁拉力之調整

曳引機與拖拉之犁具是一體的關係,其間拉力之控制也是重要的一環。作業機具之阻力過大,會導致拉力過大,曳引機無法前進,輪胎會嚴重打滑。因此拉力過大,必須調整犁之作業深度,以減輕阻力。圖4.37所示為一套拉力自動調整系統,由輸入、控制單元及輸出等三部份構成。輸入部為彈簧拉力感測器,可以感測拉力之大小。控制單元則由微電腦或微處理機組成,可讀入輸入信號,經比較與判斷後,對輸出部發送控制指令。輸出部由電磁閥、油壓閥、油壓缸、舉升臂及三點連接裝置組成。當拉力過大時,控制單元將令輸出部作動,以舉升作業機,減少耕深。拉力正常時,會令作業機下降,使其維持一定的作業深度。

傳統之犁具拉力與定位控制係藉一油壓系統達成(如圖4.38)由彈簧直接作動油壓閥,在機電整合中則在控制單元植入判斷之功能,因此可以進行較複雜之控制程序。

參考資料:

1. 北京農業機械化學院。1992。農業機械學。農業出版社。

2.陳孝祖。1964。農機具。資元堂。

3.圓村光雄。1981。農業機械學。科技圖書。

4.關昌揚譯。1972。農業機械化技術。徐氏基金會。

5.馮丁樹譯。1987。小農制之農業機械化。徐氏基金會。

訂閱:

文章 (Atom)

圖5.1 攪動器進給方式

圖5.1 攪動器進給方式 圖5.2 崩潰式與攪拌式配出

圖5.2 崩潰式與攪拌式配出 圖5.3 迴轉攪拌式排種原理

圖5.3 迴轉攪拌式排種原理 圖5.4 星輪式排種原理

圖5.4 星輪式排種原理 圖5.5 圓盤排種法

圖5.5 圓盤排種法 圖5.6 刮出式與舀出式配出比較

圖5.6 刮出式與舀出式配出比較 圖5.7 利用軸向之位移量控制種子配出量

圖5.7 利用軸向之位移量控制種子配出量 圖5.8 摩擦輪式排種器

圖5.8 摩擦輪式排種器 圖5.9 星盤的三種型式

圖5.9 星盤的三種型式 圖5.10 皮帶式排種裝置

圖5.10 皮帶式排種裝置 圖5.11 皮帶式種子送出裝置

圖5.11 皮帶式種子送出裝置 圖5.12 真空式種子吸附裝置

圖5.12 真空式種子吸附裝置 圖5.13 真空式排種原理

圖5.13 真空式排種原理 圖5.14 吹氣式播種機

圖5.14 吹氣式播種機 圖5.15 氣壓式排種原理

圖5.15 氣壓式排種原理 圖5.16 氣流式排種原理

圖5.16 氣流式排種原理 圖5.17 離心式排種器

圖5.17 離心式排種器 圖5.18播種施肥裝置

圖5.18播種施肥裝置 圖5.19 小型中耕式播種機之外觀

圖5.19 小型中耕式播種機之外觀 圖5.21 大型真空播種機

圖5.21 大型真空播種機 圖4.2 犁翻土之土塊翻轉關係

圖4.2 犁翻土之土塊翻轉關係 圖4.3 犁體之構造

圖4.3 犁體之構造 圖4.4 犁之吸引與角度

圖4.4 犁之吸引與角度 圖4.5犁尖之楔形理論

圖4.5犁尖之楔形理論 圖4.6 不同曲面形成之犁面

圖4.6 不同曲面形成之犁面 圖4.7 犁面所受之力

圖4.7 犁面所受之力 圖4.8 碟犁之方向及作用角

圖4.8 碟犁之方向及作用角 圖4.9 來回耕(順序耕)法、外耕法及內耕法(由左至右)

圖4.9 來回耕(順序耕)法、外耕法及內耕法(由左至右) 圖4.10 心土犁或鑿犁之碎土作業

圖4.10 心土犁或鑿犁之碎土作業 圖4.11 心土犁

圖4.11 心土犁 圖4.12 迴轉耕耘機之組成

圖4.12 迴轉耕耘機之組成 圖4.13 迴轉耕耘刀之作用情形

圖4.13 迴轉耕耘刀之作用情形 圖4.14 耕耘刀作用之軌跡

圖4.14 耕耘刀作用之軌跡 圖4.15 切削後之殘畦及高度

圖4.15 切削後之殘畦及高度 圖4.16刀刃之後角

圖4.16刀刃之後角 圖4.17 刀刃類型 (a)普遍型 (b)L型 (c)C型

圖4.17 刀刃類型 (a)普遍型 (b)L型 (c)C型 圖4.18 普通刃(彎刀型)與滑切作用

圖4.18 普通刃(彎刀型)與滑切作用 圖4.19 側刃曲線夾角與螺線角度間之關係

圖4.19 側刃曲線夾角與螺線角度間之關係 圖4.20 R0之確定

圖4.20 R0之確定

圖4.22 中央驅動式之耕耘爪配置

圖4.22 中央驅動式之耕耘爪配置 圖4.23 比扭矩與耕深間之關係

圖4.23 比扭矩與耕深間之關係 圖4.24 碟耙

圖4.24 碟耙 圖4.25 釘耙

圖4.25 釘耙 圖4.26 鍊耙

圖4.26 鍊耙 圖4.27 彈簧耙

圖4.27 彈簧耙 圖4.28 推土機

圖4.28 推土機 圖4.29 新觀念之推土機

圖4.29 新觀念之推土機 圖4. 30鎮壓輪

圖4. 30鎮壓輪 圖4.31 配合彈簧耙之鎮壓輪

圖4.31 配合彈簧耙之鎮壓輪 圖4.32 中耕器配合施肥機

圖4.32 中耕器配合施肥機 圖4.33 中耕機具組合

圖4.33 中耕機具組合 圖4.34 附掛於曳引機後之迴轉中耕器翻土情形

圖4.34 附掛於曳引機後之迴轉中耕器翻土情形 圖4.35 雙輪式中耕管理機

圖4.35 雙輪式中耕管理機 圖4.36 大順牌TS-628/TS-628H中耕管理機

圖4.36 大順牌TS-628/TS-628H中耕管理機 圖4.37 各種中耕管理機之組合型式

圖4.37 各種中耕管理機之組合型式 圖4.38 傳統之農具控制系統

圖4.38 傳統之農具控制系統